Anbieter zum Thema

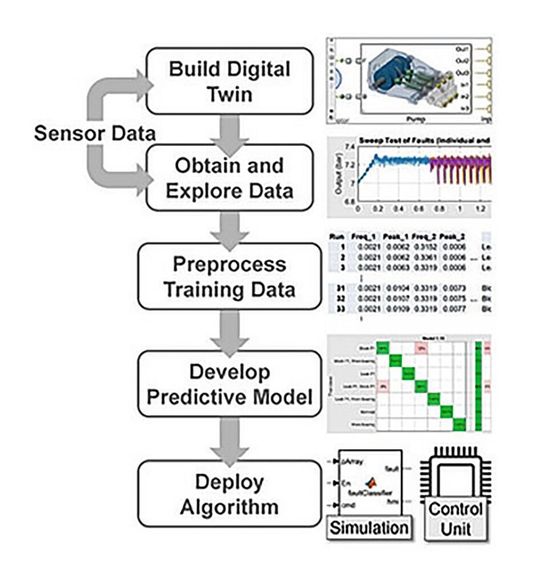

Anwendung 3: Predictive Maintenance

Stillstandszeiten von Industriemaschinen verursachen hohe Kosten, die weit über die des zu ersetzenden Teils hinausgehen. Eine rechtzeitige und planmäßige Wartung ist daher für Unternehmen unerlässlich, muss aber auf ein Minimum reduziert werden, um Unterbrechungen zu vermeiden. Bedienpersonal und Hersteller versuchen, anhand von Sensordaten vorherzusagen, wann eine Maschine gewartet werden muss und welches Teil betroffen ist. Dies ermöglicht es, die Wartung zu einem optimalen Zeitpunkt und nur für die betroffenen Teile zu planen.

Solche Vorhersagen erfordern Algorithmen, die Störungs- oder Fehlerbedingungen erkennen können. Bei ordnungsgemäßem Betrieb und regelmäßiger Wartung einer Anlage sind Fehlerdaten jedoch in der Regel nicht in ausreichendem Maße vorhanden. Eine Lösung für diese Herausforderung besteht darin, einen digitalen Zwilling der Anlage zu erstellen und Sensordaten für verschiedene Fehlerzustände durch Simulation zu erzeugen, um die für das Training des Predictive-Maintenance-Algorithmus erforderlichen Daten bereitzustellen.

Der Vorteil besteht darin, dass keine physische Anlage für das Training des Algorithmus erforderlich ist, und damit Kosten und Risiken reduziert werden. Simulationen können parallel ausgeführt werden, was nicht nur den Prozess beschleunigt, sondern es auch ermöglicht, eine größere Anzahl an Kombinationen von Fehlern zu berücksichtigen.

Der fertige Predictive-Maintenance-Algorithmus kann entweder in eine an die Anlage angeschlossene Steuerungseinheit wie ein Edge Device eingebunden oder direkt in die Anlage selbst, zum Beispiel auf einer SPS, integriert werden.

Anwendung 4: Anomaliedetektion und Fehlerisolierung

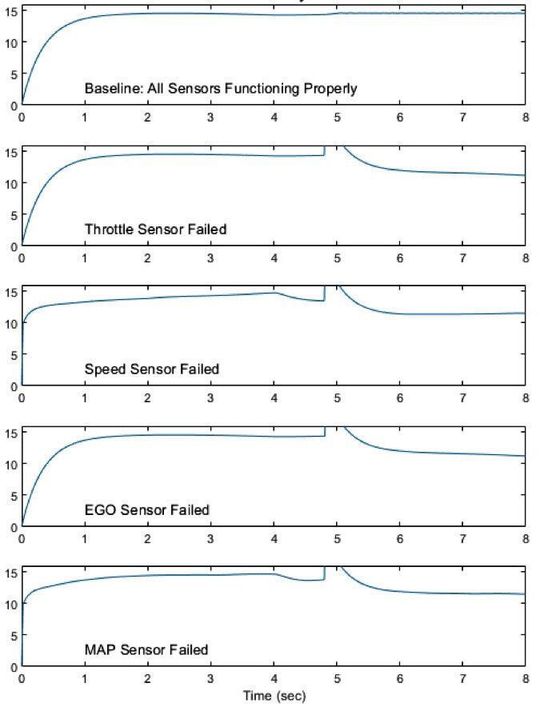

Anomalien und Fehler können bei bestimmten Arten von Systemen wie Flugzeugen oder Ölplattformen katastrophale Folgen haben. Das Erkennen von Anomalien und die Isolierung der Ursachen von Fehlern, die diese hervorrufen, sind daher für einen sicheren Betrieb unerlässlich. Im einfachsten Fall werden Anomalien über Sollwerte erkannt. Überschreiten die gemessenen Parameter den als sicher geltenden Bereich, wird ein Alarm ausgelöst. Das Problem bei diesem Ansatz ist die hohe Anzahl von Fehlalarmen bei ordnungsgemäßem Betrieb des Systems sowie Fehlzustände, die keinen Alarm auslösen. Die Identifizierung des Zustands von komplexen Systemen aus isolierten Messwerten ist nicht der am besten geeignete Ansatz, wenn teure Maschinen oder gar Menschenleben gefährdet sind.

Mithilfe von Machine Learning und statistischen Methoden kann ein System kontinuierlich überwacht werden, sodass die Algorithmen lernen, aus den Informationen mehrerer Sensoren zu erkennen, welche Art von Signalen ein anomales Verhalten bedeuten und was toleriert werden kann. Wurde eine Anomalie erkannt, kann das System eine Reihe von Simulationen auslösen, die die Ursache des beobachteten Zustands identifizieren. Ingenieure oder automatisierte Systeme können dann geeignete Maßnahmen ergreifen, um die Folgen des Fehlers zu mildern oder um entsprechende Mechanismen einzuleiten.

Anwendung 5: Flottenmanagement

Die oben genannten Anwendungen von digitalen Zwillingen können im Rahmen des Flottenmanagements, also des Betriebs, der Überwachung, der Wartung und des Managements zahlreicher identischer oder ähnlicher Anlagen, genutzt werden. Ein Beispiel sind die Luft- und Raumfahrtindustrie und insbesondere Fluggesellschaften mit einer großen Anzahl von Flugzeugen des gleichen Modells. Denn entscheidend für deren Wettbewerbsfähigkeit sind sinkende MRO-Kosten (Maintenance, Repair and Overhaul) und das Aufrechterhalten des Betriebs ihrer Flugzeuge.

Darüber hinaus kann die Datenerfassung von vielen nahezu identischen Anlagen auch helfen, Ineffizienzen zu erkennen und die Leistung und Zuverlässigkeit auf eine Weise zu verbessern, die mit nur einer oder wenigen Datenquellen unmöglich wäre.

In Zukunft werden digitale Zwillinge ein fester Bestandteil vieler Geräte, Maschinen und Anlagen sein. Sie werden für unterschiedliche Anwender von überall über Schnittstellen zugänglich sein, die eine anwenderspezifische Funktionalität zur Verfügung stellen. Digitale Zwillinge werden es dem Anwender ermöglichen, Probleme schneller und effizienter zu untersuchen, fundierte Entscheidungen auf der Grundlage eines besseren Verständnisses zu treffen, Prozesse in Bezug auf Geschwindigkeit und Energieverbrauch zu optimieren, Kunden bessere Dienstleistungen anzubieten sowie sicherere und effizientere Lösungen zu entwickeln.

:quality(80)/images.vogel.de/vogelonline/bdb/1510300/1510324/original.jpg)

Digitaler Zwilling

Der Digitale Zwilling – die Schlüsselkomponente für Industrie 4.0

* Dipl.-Ing.Philipp Wallner ist Industry Manager für den Bereich Industrial Automation und Machinery bei der The Mathworks GmbH in 85737 Ismaning, Tel. (0 89) 4 52 35-67 00, Fax. (0 89) 4 52 35-6710

(ID:46213460)

:quality(80)/p7i.vogel.de/wcms/93/7a/937a0572ea105b4149455ab23f4f4882/gema-magiccontrol-4-0--2807-29-4252x2390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/73/0373ae35c5f8d37642ceee22306e94f0/0129755066v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/64/a164b84482995fd8f902ffec40affaaa/0129746827v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/fd/f8fd00f0bc4a9b672a7a850b90bd28a7/0129745173v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3c/d33ca53ceb3b7e41d5e20289a9a39c24/0129761980v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/04/f70465ce37f142429efe230ebec503ea/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/70/a970b45be5d2dd1a4dc3a24b17cbd7b4/0129718703v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c6/f8/c6f8a4a6dc4211765165264d75a9afc7/0129717433v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/e9/3ce97a1cdbd1625764beb1b75a077825/0129656914v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c0/16/c016b419d867981a7b02596a0177e4f7/0129685819v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/ed/69ed1cad717da10337993a4902b9ce09/0129744210v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/6b/646b6d5c971f6b8f3de7ebbf90518c6a/0129733103v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/1f/271f794142c6ddf8c7668b37967d646f/0129143232v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/8a/0c8abe81af8f2a1902a9cd1f2a05f8f7/0129553952v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e9/a9/e9a9b6bdff92771c4cf5cedf3942d6ca/0129714315v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/fd/14fdeb67bf301f0179bd18e4285fc66b/0129729664v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/7b/c17b66b0f690b715a6ffc3c32142ca12/0129727305v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ee/8d/ee8dfc7cd4423135f86f2ef9c9959da4/0129245111v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/ab/fc/abfcc40a3864520149cff2c1181aa013/0129642797v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/d1/f4d18a3e1efbe4d75338b6c4a554294f/0129632285v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/b4/35b47ab65bd92373581e99e2a7af9c1b/0129721586v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/b1/c7b130865f93e6e391323d1634127ab4/0129745849v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5c/b4/5cb42c080e78f/klh-intralogistics-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/60/8a/608a4cd1dc457/coscom-logo-rgb.jpg)

:fill(fff,0)/p7i.vogel.de/companies/61/ee/61ee5701bf212/optenda-logo-152x152.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/90/ad906881f80e39b55814b2e42b423179/0127467050v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/93/75931afcf27e28865f852abfb67f1f06/0127926769v2.jpeg)