Anbieter zum Thema

Rotator versus Roboter

Verbleicht man den Rotator mit dem Roboter, besteche das System ebenfalls mit einer ganzen Reihe von Vorteilen: Die komplette Bearbeitung (2D-Zuschnitt, 3D-Zuschnitt, gegebenenfalls auch das nachträgliche Anfasen) findet an einer Maschine statt – das spart Platz in der Produktion und vermindert den Aufwand bezüglich des Bauteilehandlings erheblich, betont der Hersteller. Auch blieben die Investitionskosten für die zusätzliche Ausrüstung des Schneidsystems mit einem Autogenrotator im Vergleich zur Einrichtung eines komplett neuen Roboterarbeitsplatzes äußerst überschaubar. Und das Schneidergebnis soll auf einer Portalmaschine aufgrund der höheren Steifigkeit des Systems – auch beim Fasenschneiden – nach wie vor ungleich präziser sein. Darüber hinaus kann der Autogenrotator auf einer Portalschneidanlage mit zusätzlichen Prozessen ergänzt werden. Dazu zählen beispielsweise das Markieren oder Beschriften oder ein Bohrsupport.

Von 6 Stunden auf 45 Minuten Bearbeitungszeit

Weltweit sei der Microstep Autogenrotator bereits in zahlreichen Fertigungen im Einsatz. Zum Beispiel wendet ihn die deutsche Werft German Naval Yards in Kiel zur Schweißnahtvorbereitung bei Paneelen an. In diesem Fall war Autogentechnik das einzig Machbare, weil bei dieser eine aufwendige Absaugtechnik entfallen kann, die bei der Paneelbearbeitungsstraße auch gar nicht implementierbar gewesen wäre.

Bei der spanischen Solintal LRD, S.A., einem laut Microstep führenden Unternehmen in der Herstellung von Werkzeugen und Systemen im Bereich Erdbewegungs- und Bergbaumaschinen, hat der Autogenrotator die Produktionszeit an 160 mm starken Brennteilen mit komplexen Fasengeometrien an nichtlinearen Konturen revolutioniert, denn für Teile, die früher 6 h Produktionszeit in Anspruch genommen haben, benötigt Solintal jetzt nur noch 45 min.

Der Microstep Autogenrotator ist für unterschiedlichste Branchen und Segmente von hoher Relevanz: Beispielsweise für den schweren Maschinen- und Anlagenbau, bei der Konstruktion von Offshore-Anlagen, beim Schiffsbau, beim Fahrzeugbau oder bei der Konstruktion von Brücken- oder Stahltragwerkskonstruktionen. Eigentlich immer dann, wenn hohe Materialstärken nicht nur geschnitten, sondern auch mit gegebenenfalls komplexen Fasen versehen werden sollen.

Folgende Extras bietet das System außerdem:

Der Autogenrotator ist optional für die Microstep-Schneidanlagen der Baureihen MG, Combicut und DRM erhältlich. Die Rotatoreinheit ist über eine hoch steife Konstruktion an einem Z-Achsen-Support am Portal der Brennschneidanlage befestigt und verfügt durch den Aufbau mit einer drehenden B‑Achse und einer schwenkbaren A-Achse über eine äußerst hohe Dynamik und Agilität. Durch einen spiralverzahnten Drehkranz wird dabei ein hochpräziser und sanfter Bewegungsablauf erzielt.

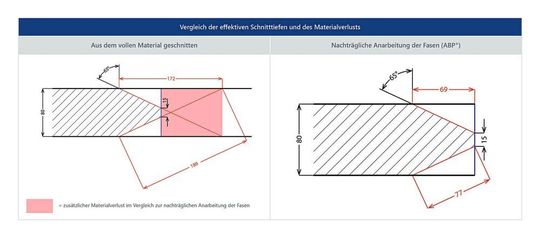

Im folgenden Beispiel wurde bei einem 80 mm Blech aus Baustahl per Autogentechnologie eine K-Fase mit 65° und einem 15 mm großen Steg geschnitten (Bilder bitte zum Vergrößern anklicken).

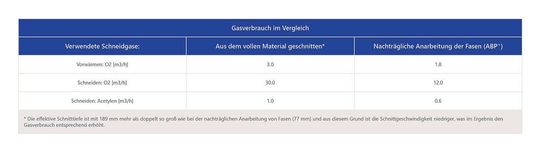

Im Vergleich des Schnitts der K-Fase aus dem vollen Material zum Schnitt der K-Fase mit nachträglicher Anarbeitung der Fasen (ABP) wurden bei dem Versuch hochgerechnet insgesamt 19,2 m3/h O2 sowie 0,4 m3/h Acetylen gespart. Zudem kommt es pro Schnittmeter hochgerechnet zu rund 8.240 cm3 weniger Materialverlust.

(ID:45910925)

:quality(80)/p7i.vogel.de/wcms/3a/33/3a33e0d7193d0bbcd036eaeba4bc1353/0129466462v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/78/bf78862d8c5ccc6d12a816ff495dedad/0129458616v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/70/9470f7f950690096f45bdef91f2ce1cd/0129456741v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/bd/efbd392fa90f751d36f018f60ada683c/0129476418v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/55/02/550298ecb4cb8c0d963e61961b4bfbc4/0129474738v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/26/f7262ec4b529bac4608fa5abd067b156/0129465451v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/af/86afafbaee85a12c7f9920662cf1f2d9/0129388673v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/bd/a1bd4fee6717e21f6f2a1ce954a90e8b/0129456723v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/88/29887f77f18409b3b79045d93839ad12/0129407406v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/31200/31245/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/45900/45920/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/47/1d473dc8e20afdbc4b352cafdfae00fd/0126056349v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/0c/180c818f84b7ab06fbd2b7ef8d4c874d/0124946288v2.jpeg)