Spritzgießen Hydrophobe Bauteiloberflächen in der Werkzeugkavität hergestellt

Wird die Werkzeugkavität mit nanoskaligem TiO2-Pulver beschichtet, formt sie Spritzgießteile mit stark hydrophoben Oberflächen. Die Sol-Gel-Beschichtung kann daher die übliche Kavitätsstrukturierung im Submikrometerbereich ersetzen. Strukturierungsverfahren wie das Ätzen sind sehr zeitaufwendig und kostenintensiv.

Anbieter zum Thema

Kommerziell entwickelte extrem hydrophobe Oberflächen, die unter anderem in Verscheibungen der Automobilindustrie und in Medienzuführungen bei Brennstoffzellen Anwendung finden, haben den Vorteil, dass sie wenig verschmutzen und leicht gereinigt werden können. Diese Eigenschaften werden durch eine definierte Mikro- oder Nanostrukturierung der Oberfläche und eine gezielte Einstellung der Oberflächenenergie erreicht.

Nanostrukturierung im Prozess ersetzt nachträgliche Maßnahmen

Verfahren der Kunststoffverarbeitung machen die Herstellung von vielen Einzelteilen mit funktionell wirkenden Oberflächen wirtschaftlich. Ein Grund dafür ist die Abform- und Strukturierungstechnik, insbesondere beim Spritzgießen. Kann eine Mikro- und Nanostrukturierung direkt im Formgebungsprozess aufgebracht werden, entfallen nachträgliche Maßnahmen wie das aufwendige Aufbringen von speziellen funktionellen Beschichtungen.

Strukturen im Submikrometerbereich lassen sich aber kaum über die gängigen abtragenden Verfahren wie Fräsen, Erodieren und Schleifen herstellen. Um Strukturengrößen von 50 nm bis 100 µm im Werkzeug zu fertigen, werden heute Ätzverfahren direkt oder in Verbindung mit einem galvanischen Schichtaufbau angewendet [1]. Diese Verfahren sind jedoch sehr aufwendig und daher kostenintensiv.

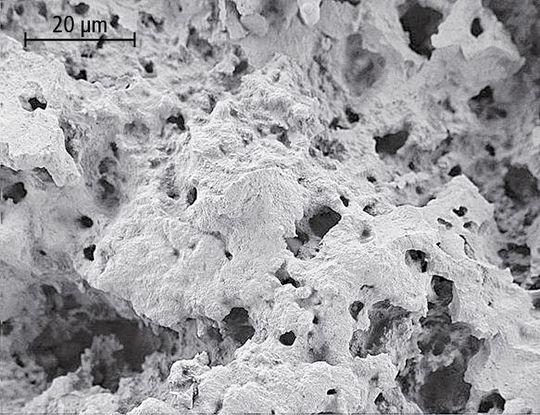

Eine Alternative zur Strukturierung der Werkzeugkontur bietet eine Sol-Gel-Schicht mit nanoskaligem TiO2-Pulver, die zwar die benötigten Strukturen stochastisch, aber dennoch in der gewünschten Größe verteilt.

Sol-Gel-Schichten an Erfordernisse der hydrophoben Struktur angepasst

Die Schichten wurden den Erfordernissen einer hydrophoben Struktur angepasst und ihre mechanische Verschleißfestigkeit verbessert, um den mechanischen Belastungen im Spritzgießprozess standhalten zu können. Ebenso wurde die Haftfestigkeit der Schicht auf werkzeugtypischen Stahlsubstraten optimiert. Ideales Substrat ist ein ESU-Stahl mit hoher Korrosionsbeständigkeit und sehr feinem Gefüge.

Um die Abformung der Nanostrukturen nachzuweisen, wurde ein Spritzgießdemonstrator entwickelt. Der Prototyp gleicht einer Ronde, die einseitig auf der Auswerferseite des Werkzeuges mit einer hydrophoben Oberflächenstrukturierung versehen wird.

Auf der Einspritzseite erfolgt der zentrische Anguss über eine Heißkanaldüse. Dies garantiert einen gleichmäßigen Quellfluss der Kunststoffschmelze bis zum Fließwegende, ohne Nähte aufgrund des Zusammenfließens zweier Schmelzströme zu bilden. An diesen Oberflächennähten können Abformfehler auftreten.

(ID:28018770)

:quality(80)/p7i.vogel.de/wcms/f4/d1/f4d18a3e1efbe4d75338b6c4a554294f/0129632285v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/2e/542e473acbea8924e6d8276de619d584/0128880879v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/67/a26760c46e284479dec0a1a292fa7724/0129623365v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/16/8d16c3dc12a85aab0e119cd6e44ee61f/0129621847v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ab/fc/abfcc40a3864520149cff2c1181aa013/0129642797v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/f0/fbf0620204605c8a64ff78c47a7408af/0129639616v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/7c/487c141f0441f633ad41f3f897a7c661/0129639623v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/2d/4f2ddac99301883b3ea90938448b1be1/0129599881v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/26/03268ba1c474acb32f07f31773511784/0129596002v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1c/9b/1c9b34b6d2f9c4de015ef625e4e87039/0129590672v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/28/63285be646d86731af528f96c37b2588/0129022089v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/0d/9f0d30d2b36e1e7540cc8ea8fe2e1d61/0129621497v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/9f/8d9fdc6576ffee30668eba7a891a35cd/0129614075v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/86/3286a2a9e7053a651bffc8e923e6d9b7/0129592764v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/02/1b0201f3be8fe43e3391d2982882877f/0129601099v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/5d/c4/5dc406715737e11a75b8c9b7fb2dc843/0129515819v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/33/dd333729ceecb702a516ed6f5f0a40ea/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d6/26d64dadb5a9933f102b90158262d07f/0129583245v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/6f/626f9753a3e5a/a-category-images-970x300-logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/30200/30217/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/c4/14/c41418686a4a8b7b156003671d123609/0109864352v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/ee/57ee65205cf59f61846e5746331a2621/0125145336v1.jpeg)