Schneidplattenbohrer Mapal setzt 3D-Lasersintern zur Werkzeugproduktion ein

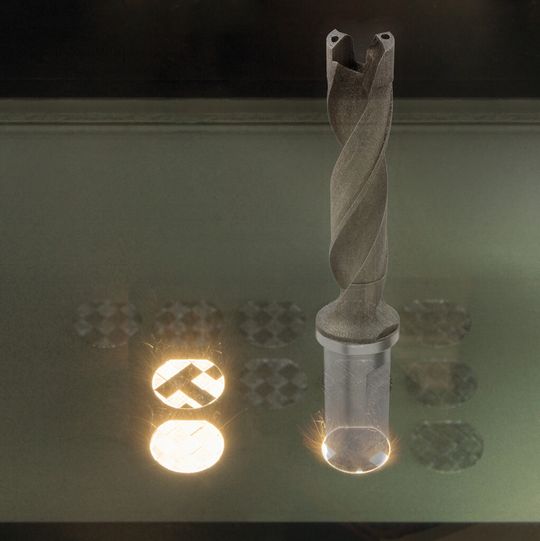

Als einer der ersten Hersteller von Zerspanungswerkzeugen hat Mapal 2013 in einen 3D-Drucker investiert, um mittels Lasersintern neue Wege bei der Herstellung von Werkzeugen zu beschreiten. Ein erstes Projekt hat das Unternehmen nun laut eigener Mitteilung zur Serienreife gebracht: der zum Patent angemeldete Schneidplattenbohrer QTD für den Durchmesserbereich kleiner 13 mm.

Anbieter zum Thema

Die Technik des Lasersinterns bietet Herstellern von Präzisionswerkzeugen hohe Freiheiten, wie Mapal mitteilt. Innerhalb des Bauraums des Laserdruckers könnten Werkzeuggeometrien unbeeinträchtigt durch Maschinenaufspannungen, Werkzeuge und Fertigungsmittel herstellt werden. Auch sei eine breite Palette an Werkstoffen für das Lasersinterverfahren verfügbar.

Kleine Grundkörper für Schneidplattenbohrer bisher nicht realisierbar

Mapal habe daher versucht, mittels Lasersintern Werkzeuge zu produzieren, die auf konventionellem Wege nicht oder nicht optimal hergestellt werden können. Ein Beispiel seien kleine Durchmesser des 2013 im Markt eingeführten Schneidplattenbohrers QTD.

Der QTD ist nach Herstellerangaben standardmäßig ab Durchmesser 13 mm erhältlich. Dafür sei unter anderem die Kühlkanalführung des Grundkörpers verantwortlich. Üblicherweise werde bei Grundkörpern mit konstanter Spiralsteigung für Schneidplattenbohrer das Kühlmittel zentral nach vorne geführt und dann über eine Ypsilon-Gabelung an die Schneiden verteilt.

Je kleiner der Grundkörper sei, desto mehr beeinträchtige diese Kühlmittelführung die Leistungsfähigkeit des Werkzeugs. Denn durch die zentrale Führung werde der Kern des Bohrers geschwächt und instabil. Darüber hinaus müssten die Kühlkanäle zunehmend kleiner ausgeführt werden. So ergebe sich ein abnehmender Durchfluss an Kühlmittel bis nach vorne an die Schneide. Stahl-Grundkörper mit gewendelt geführten Kühlkanälen, im Vollhartmetallbereich gängig, sind in kleinen Durchmessern bislang nicht üblich, wie es heißt.

Lasersintern löst Problem des Kühlmittelflusses in kleinen Schneidplattenbohrern

Der Einsatz des Lasersinterns zur Herstellung des Grundkörpers eröffne geometrische Freiheiten. So würden aktuell Grundkörper im Durchmesserbereich 9 bis 12 mm mit gewendelten Kühlkanälen auf dem 3D-Drucker hergestellt. Diese Auslegung ermögliche im Vergleich zur zentralen Kühlmittelführung mit Umlenkungen einen um 100 % gesteigerten Kühlmitteldurchfluss, speziell durch von der Kreisform abweichende Kühlkanalprofile. Möglich seien darüber hinaus Hybridmodelle, bei denen die konventionelle und die additive Sinterfertigung kombiniert werden, um die Wirtschaftlichkeit im Herstellprozess weiter zu verbessern.

(ID:42946696)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/92/8492b08044103df6a562944c5aa0d608/0129486952v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b8/db/b8db49b59a224aedf1be39399163c9c7/0129486167v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4a/c3/4ac31a696b47370446506404c024b55b/0129485561v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/db/71db5e0c1a21d4e9592b214f397ecf15/0129485446v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/6d/696de2483d115/logo--fastems-rgb-horizontal.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/f3/67f39aa18b085/lqlpkgratutn1f-nbolnbokweyrspu73okuhv0kt0fkraa-1250-1250.png)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/03/04036c5b4cd7b5af3bc49dcf55da9345/0125069548v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/41/da/41da90a3560c71322f059415b72c8268/0125797667v1.jpeg)