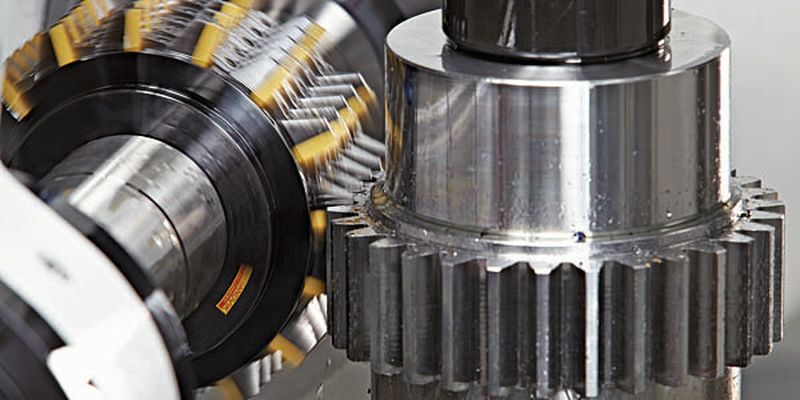

Werkzeuge Mit Hartmetall-Schneidplatten zu mehr Effizienz beim Verzahnen

Beim Verzahnungsfräsen vollzieht sich derzeit ein Wechsel von HSS- zu Wendeschneidplatten-Werkzeugen. Diese mit Hartmetallschneiden bestückten Fräser ermöglichen deutlich höhere Schnittgeschwindigkeiten bei längeren Standzeiten. Die Hauptzeit kann um 50 % reduziert werden.

Anbieter zum Thema

Es muss sprichwörtlich ein Rad in das andere greifen. Das ist beim fertigen Getriebe so, aber auch schon bei der Herstellung der Zahnräder. Sandvik Coromant hat sich Anfang 2009 das Ziel gesetzt, innerhalb von fünf Jahren eine marktführende Stellung bei Anwendungen im Verzahnungsfräsen zu erreichen. „Unsere Strategie ist es dabei, mit einem Komplettangebot am Markt aufzutreten”, erläutert Kenneth Sundberg, Global Business Development Manager Gear Milling Solutions bei der Sandvik Tooling Deutschland GmbH. Es soll Werkzeuglösungen sowohl für Verzahnungsmaschinen als auch für Bearbeitungszentren, innovative Bearbeitungsverfahren und eine hohe Servicequalität umfassen. Derzeit beschäftigen sich rund 30 Mitarbeiter nur mit dem Thema Verzahnen.

Sandvik setzt bei Verzahnungswerkzeugen auf Kooperationen

Als Newcomer im Bereich Verzahnungswerkzeuge setzt das schwedische Unternehmen bei der Entwicklung der Werkzeugkonzepte darauf, mit Partnern auf Seiten der Maschinenhersteller und Kunden zu kooperieren.

Einer davon ist seit 2009 die Höfler Maschinenbau GmbH. „Unsere gemeinsamen Projekte zeigen klar, welche Optimierungen und Benefits durch den Einsatz von neuen Werkzeugmaschinen in Verbindung mit neuen Werkzeugen möglich sind“, betont Dieter Grosch, Manager Customer Relations, Quality Control, Machine Acceptance, Machining Technology bei Höfler.

Kundenanforderungen würden im Vertrieb gemeinsam bearbeitet und Lösungsmöglichkeiten auf der Maschinen- und Werkzeugseite abgestimmt. „Die Kooperation mit Höfler ist eine Win-win-Situation“, urteilt Sundberg. „Beide Partner können ihre Kompetenz und ihr Portfolio weiter ausbauen und in entscheidenden Bereichen Synergien schaffen.”

Verkürzung der Bearbeitungszeit dank neuer Technologie

Beim Verzahnungsfräsen kommt immer noch vorwiegend hoch legierter Schnellarbeitsstahl als Schneidstoff zum Einsatz. „Diese klassischen HSS-Werkzeuge haben nach wie vor einen Marktanteil von über 50 %”, schätzt Sundberg. „Mit unseren Neuentwicklungen treiben wir jetzt den Technologiewandel von HSS- zu Wendeschneidplatten-Werkzeugen weiter voran, denn wir erreichen fast immer eine Verkürzung der Bearbeitungszeit von 50 %.” Und Grosch ergänzt: „Bei Neuprojekten geht die Nachfrage nach HSS-Werkzeugen gegen null.”

(ID:34618200)

:quality(80)/p7i.vogel.de/wcms/fe/01/fe0191223d6cfe28be5b3b3c85277db5/0129330806v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/be/36be58c2b8369068b22186321bcfb612/0129306951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/10/61103a6e814bd685e176678574df779f/0129534568v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/95/e19541f93c0429b6070a5ff0d8ad9314/0129520414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5e/60/5e60d37e6177a/phorn-socialmedia-rgb-quadrat-2018-07-11.png)

:fill(fff,0)/p7i.vogel.de/companies/60/8a/608a4cd1dc457/coscom-logo-rgb.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/4f/874f232698add8b33d8e5a638c272314/0123652801v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/31/ac3169a426b64beae7da0b1a490d4490/0127574112v1.jpeg)