Verfahrentstechnik Mit hybriden Prozessen zur Serienfertigung von CFK-Profilen

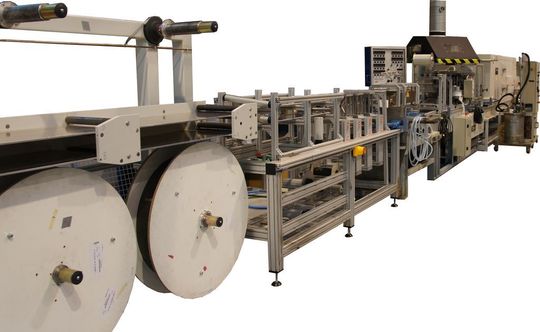

Das PRTM-Verfahren verbindet die Vorteile des klassischen Pultrusionsverfahrens mit denen des RTM-Verfahrens. Dabei werden textile Halbzeuge in einem durchlaufenden Prozess mit einem niedrigviskosen Epoxidharzsystem imprägniert und verpresst. So könnten zukünftig hochkomplexe CFK-Strukturprofile für den Flugzeugbau in Serie gefertigt werden.

Anbieter zum Thema

Derzeit dominieren manuelle Verfahren die Herstellung von multiaxial verstärkten Faserverbundprofilen aus Trockenfasern. Existierende automatisierte Prozesse beschränken sich entweder auf die Verwendung von Prepreg-Material oder weisen Einschränkungen im Lagenaufbau auf, wie etwa beim Pultrusionsverfahren.

Vorteile von Pultrusionsverfahren und RTM-Verfahren kombiniert

So ermöglicht das Pultrusionsverfahren die kontinuierliche Fertigung von CFK-Profilen mit konstantem Querschnitt, indem Bündel von Kohlenstofffasern erst durch ein Harzbad, dann durch eine formgebende Matrize gezogen und ausgehärtet werden. Ein zentraler Nachteil dieses Verfahrens ist dadurch aber die Einschränkung auf vorwiegend unidirektional (in Längsrichtung) verstärkte Profile. Die für den Flugzeugbau geforderten komplexen Lagenaufbauten sind mit dieser Technologie alleine aber nicht realisierbar.

Dem gegenüber steht die RTM-Technologie (Resin Transfer Moulding), mit der diskontinuierlich Bauteile mit hochkomplexen Lagenaufbauten - unter Einhaltung der engen Toleranzforderungen des Flugzeugbaus - produziert werden können. Jedoch lassen sich mit dieser Technologie nur verhältnismäßig geringe Produktionsraten realisieren.

Austauschbare Injektions- und Presswerkzeuge machen Profilgeometrie sehr variabel

Das vom CTC Stade in Kooperation entwickelte PRTM-Verfahren verbindet die Vorteile des klassischen Pultrusionsverfahrens mit denen des RTM-Verfahrens, indem komplexe textile Halbzeuge in einem durchlaufenden Prozess mit einem niedrigviskosen Epoxidharzsystem imprägniert und durch eine im Verfahren mitlaufende, allseitig schließende Presse in den Zielquerschnitt verpresst werden. Laut CTC werden bei einer entsprechenden Wahl der verwendeten Materialien (Kohlenstofffasern und Harz) und der Prozessparameter (Druck und Temperatur) insbesondere im Pressschritt dadurch Eigenschaften des Profils eingestellt, wie sie der Flugzeugbau erfordert. Eine hohe Variabilität der Profilgeometrie sei durch austauschbare Injektions- und Presswerkzeuge gewährleistet.

Zukünftige Entwicklungen des CTC haben zudem zum Schwerpunkt, variierende Querschnitte und Radien in einem Bauteil abbilden zu können. Ein zentrales Einsatzfeld für diese Technologie könnten CFK-Strukturprofile, wie Spante und Stringer im Flugzeug oder Verstärkungsprofile im Fahrzeugbau sein, welche aktuell noch in großen Teilen manuell erstellt werden, denn erst durch die kontinuierliche Fertigung und den hohen Automatisierungsgrad des PRTM-Verfahrens können die zukünftig geforderten Produktionsmengen erreicht werden.

* Tassilo Witte arbeitet im Bereich R&T Development bei der Composite Technology Center (CTC) GmbH in 21684 Stade; Weitere Informationen: Sascha Backhaus, CTC GmbH, Tel. (041 41) 93 85 19, www.ctc-gmbh.com

(ID:31565890)

:quality(80)/p7i.vogel.de/wcms/8d/9f/8d9fdc6576ffee30668eba7a891a35cd/0129614075v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/02/1b0201f3be8fe43e3391d2982882877f/0129601099v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/26/03268ba1c474acb32f07f31773511784/0129596002v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1c/9b/1c9b34b6d2f9c4de015ef625e4e87039/0129590672v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/33/dd333729ceecb702a516ed6f5f0a40ea/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/6f/af6f1a5b87dc753fb02737a5202730d3/0129591863v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d6/26d64dadb5a9933f102b90158262d07f/0129583245v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/2d/4f2ddac99301883b3ea90938448b1be1/0129599881v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/04/1d04ccd469e64fe272f223f25413f717/0129574076v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/86/3286a2a9e7053a651bffc8e923e6d9b7/0129592764v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/f9/b6f961371888abebe81ae522bdc481c6/0129413728v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/8b/318b7fc4785b389c846e92d177fd3296/0129564099v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/01/fe0191223d6cfe28be5b3b3c85277db5/0129330806v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/8d/878d2a06f356e440540ea2ff0d8fb168/251015-samasz-7744-3000x1687v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/ce/3fce0b9edf539bc67f7003f726a995d4/0129543655v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/124200/124269/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/6a/326a26ce497185c1d7ece92b96f02c15/0125785075v1.jpeg)