Anbieter zum Thema

Dabei spielen Genauigkeit und Rechenzeit eine entscheidende Rolle. Je nach Softwaresystem ergeben sich sehr unterschiedliche Rechenzeiten. Diese beeinflussen entscheidend die Wirtschaftlichkeit der Prozesskette und müssen an konkreten Beispielen verifiziert und bewertet werden.

Aus Eingriffsverhältnissen Prozesskräfte ableiten

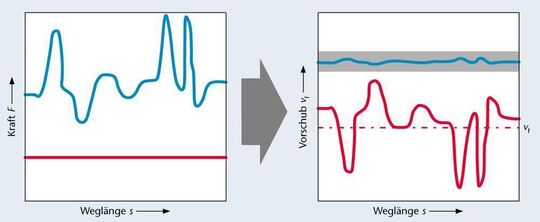

Aus den per Abtragsimulation ermittelten Eingriffsverhältnissen werden qualitativ die Prozesskräfte abgeleitet, die auf das Werkzeug wirken. Bei hohen Kräften oder ungünstigen Eingriffsbedingungen wird der Vorschub herabgesetzt, bei günstigen Schnittbedingungen der Vorschub erhöht (Bild 2). Insgesamt kann so mit einem durchschnittlich deutlich höheren Vorschub verfahren werden, die gesamte Bearbeitung richtet sich nicht mehr nach dem kritischsten Fall.

Wahlweise kann synchron die Spindeldrehzahl mit angepasst werden, falls Steuerung und Spindel dies ermöglichen. Dadurch ergibt sich ein konstanter Vorschub pro Zahn.

Zu berücksichtigen ist, dass diese Form der Optimierung nur den Vorschub im jeweiligen NC-Programm verändert, der im CAM-System erzeugte Werkzeugweg wird nicht verändert. Diese Technik der simulationsbasierten Optimierung der Vorschübe zur Harmonisierung von Zerspankräften hat vielfach Eingang in die industrielle Praxis gefunden. Bei typischen Stahlbearbeitungen ergeben sich Ein-sparungen in der Maschinenlaufzeit von durchschnittlich 20%.

Fräszeit von sieben auf vier Stunden reduziert

Ein Beispiel zeigt, welches Rationalisierungspotenzial durch die simulationsbasierte Optimierung erschlossen werden kann. So wurde bei einem mittelständischen Formenbauer die Vorschlichtbearbeitung einer Spritzgussform durch eine simulationsbasierte Vorschubanpassung optimiert.

Die nicht optimierte Bearbeitung erfolgte mit einem konstanten Vorschub von 3000 mm/min. Bei der Vorschuboptimierung wurde der Vorschub im Bereich von 3000 bis 4500 mm/min variiert, das heißt, der maximale Vorschub wurde deutlich erhöht.

Diese Vorschuberhöhung lässt sich realisieren, weil durch die simulationsbasierte Optimierung gewährleistet ist, dass in allen kritischen Bereichen der Vorschub auf die ursprünglichen 3000 mm/min reduziert wird. Die Fräszeit wurde von sieben auf fünf Stunden reduziert, die Berechnungszeit für die Optimierung betrug 12 min auf einem handelsüblichen Windows-PC.

Dr.-Ing. Joachim Friedhoff ist Geschäftsführer der Formtec Engineering Services GmbH in 46244 Bottrop.

(ID:282292)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/3c/bf3cb312872a2b0efd23d1b5d9c14bcd/0129341607v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/81/7781a45accf30e9704a651eae71c0c13/0129340869v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/85/df8564f4fc2612b2426d27bc2ec39d40/0129281011v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/36/5836355ceeb3c9d7a8f2e926430001ba/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/a8/76a8f087e04c2fb2093e096d9bd33787/0129342777v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/4d/904d893abedf88e9ad934dc9c735bf37/0129341288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/da/42da05b3288f651e2622ee7cc2bf2f7c/0129344438v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/b2/61b2aa0aaebb701565a06171b793bea8/0129338611v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/99/d599ac0bca47da2fa5a5834fddae19ba/0129344435v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/7b/057b72f699f1e010079fe9284d4fead0/0129340059v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/b2/87b292e70b0a1e089df4ce513f65e26e/0129335117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/75/2f757e49a508dfb8ad6bbd377a2379f5/0129340833v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/dc/0edcfea9a486d51a758dd08cbdd09b78/0129318414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/2a/cb2afb540665736b988cb2ce79081614/0129259116v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/a1/77a1ce3d959fe8b9ff137b6d1a4d0119/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/71/d471b829533544beff9c4c3385d141ea/0129321315v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5e/60/5e60d37e6177a/phorn-socialmedia-rgb-quadrat-2018-07-11.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/107700/107704/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/0c/dd0cd7213b211b6e874b12102d62092c/0124943843v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/92/9092c42110a0aaba95519ec54b3ccb32/0122921514v1.jpeg)