Compositebearbeitung Untersuchungen zur Einspannung von FVK-Bauteilen

Faserverstärkte Kunststoffe liegen im Trend und müssen nach ihrer meist endkonturnahen Fertigung noch spanend bearbeitet werden, um einsatzfähig zu sein. Was beim Einspannen von Composites zu beachten ist, damit sie nicht beschädigt werden, zeigt folgender Artikel.

Anbieter zum Thema

In den vergangenen Jahren sind faserverstärkte Kunststoffe (FVK) aufgrund ihrer guten mechanischen Eigenschaften und ihrer hohen spezifischen Festigkeit und Steifigkeit immer stärker in den industriellen Fokus gerückt. Diese Werkstoffe erfordern jedoch im Vergleich zu konventionellen, metallischen Materialien alternative Fertigungsverfahren. Trotz der meist endkonturnahen Herstellung von FVK ist eine Nachbearbeitung wie die Kantenbesäumung oder das Einbringen von Bohrungen unerlässlich.

Komplexe Werkstückgeometriebeeinflusst Spanntechnik

Ein wesentlicher Vorteil der faserverstärkten Kunststoffe ist die Möglichkeit, sie lastoptimiert zu gestalten. Bei der Nachbearbeitung hingegen werden die Werkstoffe meist auch senkrecht zu ihrer optimierten Verstärkungsrichtung belastet. In dieser Richtung sind die Festigkeiten und Steifigkeiten aber deutlich geringer. Darum kommt es häufig zu Schäden in Form von Delamination, Abplatzungen und Faserausrissen [1–3]. Um diese zu vermeiden, werden am WBK neue Verfahren entwickelt, mit denen die Bearbeitungsqualität verbessert werden kann.

Ein anderer Aspekt, der bei der Compositebearbeitung zu beachten ist, ist die Einspannsituation der Werkstücke, denn letztere haben oft komplexe 3D-Geometrien, die hohe Anforderungen an die Spanntechnik stellen. Ist die Aufspannung nicht korrekt gestaltet, können Werkstückschädigungen, Formungenauigkeiten oder auch qualitätsmindernde Schwingungen während des Bearbeitungsprozesses entstehen. Das WBK macht die Betrachtung der Einspannung deshalb zu einem Schwerpunktthema.

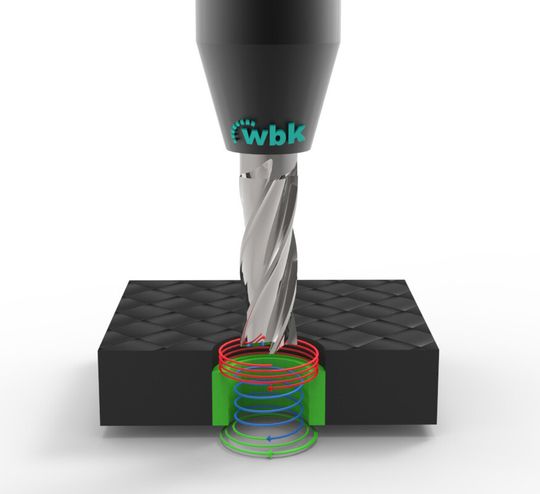

Eines der Hauptziele bei der Entwicklung neuer Fertigungsverfahren ist die Reduzierung von Schäden an Faserverbundkomponenten. Dazu dient die Betrachtung der bei der Zerspanung entstehenden Kräfte und deren Richtungsvektoren [4]: Mit einer gezielten Steuerung der Prozesskraftrichtungen kann das Bearbeitungsergebnis deutlich verbessert werden. Das Taumelfräsen lässt sich dazu als ein fünfachsiger Bohrvorgang nutzen, bei dem die Prozesskraft an beiden Decklagen ins Werkstückinnere gerichtet wird [5].

In einem kombinierten Prozess werden zuerst die Decklagen mit konventionellem Zirkularfräsen bearbeitet. Anschließend wird eine Durchgangsbohrung ausgeführt, deren Durchmesser kleiner als der Nenndurchmesser der Bohrung ist, sodass sich entstehende Schädigungen innerhalb des Nenndurchmessers befinden. In einem letzten Schritt wird nun durch Spiralfräsen die Bohrung auf den erfoderlichen Nenndurchmesser aufgeweitet.

Beim Zirkularfräsen der Decklagen werden die Parameter so gewählt, dass sich aufgrund der Schneidkantenverrundungen eine in das Werkstückinnere gerichtete Prozesskraft ergibt. Im dritten Prozessschritt, dem Spiralfräsvorgang, ist die Prozesskraft aufgrund der Spiralwendelung des Fräsers ebenfalls ins Werk-stückinnere gerichtet – das Material stützt sich quasi selber ab, was Beschädigungen verringert.

(ID:42273327)

:quality(80)/p7i.vogel.de/wcms/36/be/36be58c2b8369068b22186321bcfb612/0129306951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/22/0d22e10d8dcde0a8e932466c367b2ae3/0129039787v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/95/e19541f93c0429b6070a5ff0d8ad9314/0129520414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/f0/fcf09d95bcc6f98be61f5a43d21a5ca6/0129509125v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/132600/132616/65.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/40200/40294/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/30200/30217/65.jpg)

:quality(80)/p7i.vogel.de/wcms/82/2d/822d3a24fd42cb5391ab87491d292cc4/0125893824v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6f/b1/6fb1f9ff3e07525fe23a358ae1804ca6/0128326852v1.jpeg)