LPKF auf der K-2016 Wobbel-Funktion erlaubt Schweißen großer Bauteile

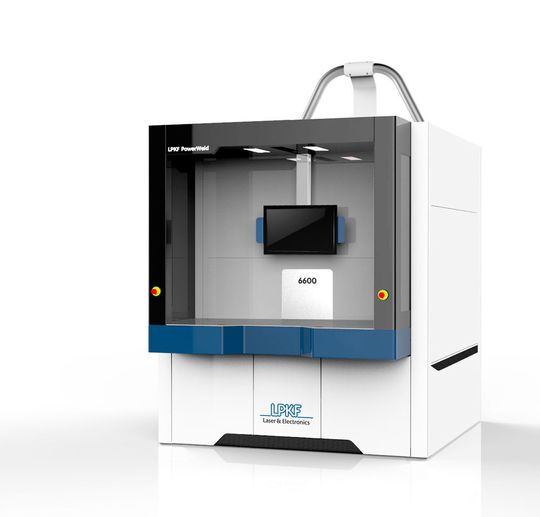

Die LPKF Weldingquipment GmbH auf Fürth wird auf der K in Düsseldorf in Halle 11 am Stand E04 zwei Neuheiten im Bereich der Powerweld-Systeme zeigen. Mit der Powerweld 8000 gelinge das Schweißen großer Teile mit variabler Nahtbreite und die Powerweld 6600 (Bild) biete dem Anwender ein leicht bedienbares Stand-alone-System.

Anbieter zum Thema

„In der Automobilindustrie werden immer mehr Bauteile aus leichtem Kunststoff gefertigt. Mit der Powerweld3D 8000 bietet LPKF ein System, das mit integrierter Fügewegüberwachung und sehr kurzen Prozesszeiten überzeugt“, betont LPKF-Geschäftsführer Lars Ederleh, denn sie erweitert das Einsatzspektrum für Anwender des Laser-Durchstrahlschweißens erheblich.

Premiere auf der K-2016

Beim Wobbeln werde der Laserstrahl mit kleiner Amplitude quer zum Vorschub im Quasisimultanverfahren über den Schweißweg geführt. Änderungen der Höhenlage, die sonst zu veränderten Schweißnahtbreiten führen, werden laut Aussage von LPKF durch Anpassen der Amplitude automatisch ausgeglichen. Im Quasisimultanverfahren werde die Schweißnaht mehrfach überfahren, so dass eine homogene Temperaturverteilung entstehe. Eine Auswertung von Setzweg und Schweißzeit erlaubt außerdem verlässliche Aussagen über die Qualität der Verbindung. Mit einem Arbeitsraum von 100 × 70 × 40 cm³ ist das System für große Bauteile – zum Beispiel Interieur oder Leuchten für die Automobilindustrie – bestens geeignet. Die Powerweld3D 8000 wird im 1. Halbjahr 2017 Eingang in das LPKF-Portfolio finden. Bauform und Musterschweißungen werden am Stand von LPKF auf der K ausgestellt.

Spannen ohne Druckluft

Die ebenfalls dort präsentierte LPKF Powerweld 6600 gilt als Top-System der Stand-alone Laserschweißanlagen. Es folgt der neuen Designsprache und verfügt laut Hersteller über eine Reihe verbesserter Komponenten. So verzichtet das System dank Servo-Spanntechnik auf Druckluftanschlüsse, eine Soft-SPS erhöht die Flexibilität und Zukunftsfähigkeit, und dank Modulbauweise entsteht eine kostengünstige Produktionseinheit mit hoher Produktivität.

Software zeigt, wo`s lang geht...

Eine weitere Neuerung stammt aus der Softwareschmiede der Fürther. Die CAM-Software LPKF ProseT 3D schlägt eigenständig Schweißpfade direkt aus den CAD-Daten vor. Ein integrierter Editor hilft bei der manuellen Anpassung der Wegpunkte und der Schweißparameter. Damit lassen sich Schweißprozesse in wenigen Minuten aus den Bauteillayouts ableiten. Die Software Weldpro läuft auf dem Laser-Schweißsystem. Im Operator-Modus stehen nur die für die Produktion erforderlichen Daten und Befehle bereit, während Entwickler auf alle Prozessdaten zugreifen und sogar einzelne Parameter modifizieren können.

(ID:44162495)

:quality(80)/p7i.vogel.de/wcms/1b/02/1b0201f3be8fe43e3391d2982882877f/0129601099v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/26/03268ba1c474acb32f07f31773511784/0129596002v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1c/9b/1c9b34b6d2f9c4de015ef625e4e87039/0129590672v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/b1/e2b1527c8ca538cb8540ee9c6ae1c1c3/0129580414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/33/dd333729ceecb702a516ed6f5f0a40ea/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/6f/af6f1a5b87dc753fb02737a5202730d3/0129591863v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d6/26d64dadb5a9933f102b90158262d07f/0129583245v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/2d/4f2ddac99301883b3ea90938448b1be1/0129599881v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/04/1d04ccd469e64fe272f223f25413f717/0129574076v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/86/3286a2a9e7053a651bffc8e923e6d9b7/0129592764v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/f9/b6f961371888abebe81ae522bdc481c6/0129413728v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/8b/318b7fc4785b389c846e92d177fd3296/0129564099v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/ce/3fce0b9edf539bc67f7003f726a995d4/0129543655v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/01/fe0191223d6cfe28be5b3b3c85277db5/0129330806v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/8d/878d2a06f356e440540ea2ff0d8fb168/251015-samasz-7744-3000x1687v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/84/5f84195f2387e/logo-wt.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/68/6968cadc33007/logo-schubert-salzer.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/7a/687a46dd82390/lrqa-secondary-logo-cmyk-light.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/47/274791f2ede506df64576a9ac303746e/0125940639v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/f5/7ff54ed7c0954318b8972e23c991561c/0126650763v1.jpeg)