Anbieter zum Thema

Die Vorteile des Formabrichtens gegenüber Profilabrichten sind vor allem die hohe Flexibilität und die aufgrund der kleinen Kontaktfläche geringe Abrichtkraft. Allerdings ist ein höherer Aufwand bei der Programmierung der Werkzeugbahn notwendig. Eine geringe Profiltoleranz wird durch eine Abrichtergeometriekompensation in den Profilumkehrpunkten erreicht. Dafür ist jedoch die Information über die aktuelle Profilgeometrie des Abrichters nötig. Dies ist aufgrund des permanenten Abrichterverschleißes nur mit sehr hohem Aufwand möglich.

Abrichtstrategie beeinflusst Profilgenauigkeit der Schleifwerkzeuge

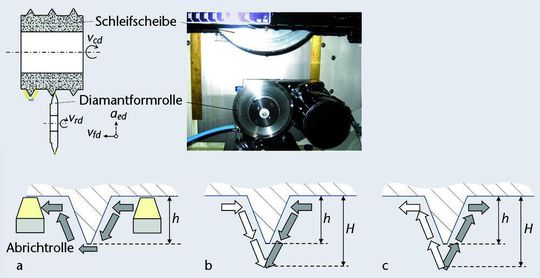

Das Abrichtergebnis wird anhand der Profilgenauigkeit und der Schleifscheibentopographie bewertet. Die durchgeführten Abrichtuntersuchungen zur Herstellung von Mikroprofilen auf Schleifscheiben haben gezeigt, dass außer den Abrichtparametern die Abrichtstrategie (konventionell, ziehend, drückend) ebenfalls eine wesentliche Einflussgröße auf die Profilgenauigkeit darstellt. Bei der konventionellen Abrichtstrategie bewegt sich die Formrolle mit kontinuierlichem axialen Vorschub über die Schleifscheibe (Bild 1).

Bei einem Dachprofil wird somit eine Flanke ziehend profiliert und die andere drückend. Bei der ziehenden Strategie werden beide Flanken eines Dachprofils ziehend erzeugt, die Formrolle bewegt sich dabei nicht mit kontinuierlichem axialen Vorschub über die Schleifscheibe. Gleiches gilt für die drückende Abrichtstrategie, bei der beide Flanken drückend erzeugt werden.

Profilspitzengeometrie hängt direkt von Körnung und Bindungshärte der Schleifscheibe ab

Die minimal herstellbare Profilspitzengeometrie ist direkt von der Körnung und Bindungshärte der Schleifscheibe abhängig. Darüber hinaus wurde festgestellt, dass der Flankenwinkel der abgerichteten Profile je nach Bindungshärte der Schleifscheibe ein entscheidender Faktor für die Profilstabilität im Schleifprozess ist. Profile mit einem großen Flankenwinkel weisen einen tendenziell geringeren Verschleiß auf als Profile mit einem spitzen Flankenwinkel.

Die Topographie der Schleifscheibe nach dem Abrichten kann zum einen durch den Überdeckungsgrad Ud und zum anderen durch das Geschwindigkeitsverhältnis qd beeinflusst werden. Ein höherer Überdeckungsgrad sowie ein negatives Geschwindigkeitsverhältnis beim Abrichten führen zu einer geschlossenen Topographie des Schleifbelags. Der Verscheiß des Abrichters steigt mit zunehmender Abweichung vom Geschwindigkeitsverhältnis qd = 1.

Punktcrushieren auf spröde Bindungssysteme beschränkt

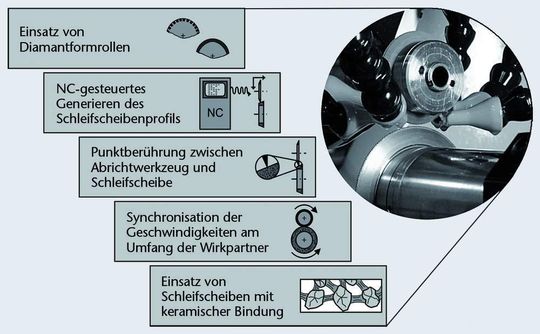

Das Abrichtverfahren Punktcrushieren ist auf spröde Bindungssysteme wie Keramik oder Sprödbronze beschränkt und wird vor allem bei hochharten Schleifscheiben mit Diamant- oder CBN-Abrasivkörnern eingesetzt (Bild 2). Als Abrichtwerkzeuge werden Formrollen mit unterschiedlichen Diamantmaterialien eingesetzt. Der Gütefaktor beim Abrichten, also das Verhältnis zwischen dem Verschleiß der Formrolle und dem abgetragenen Schleifscheibenvolumen, hängt dabei vom Diamantanteil und -material am Umfang der Abrichtrolle ab.

(ID:259050)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/3c/bf3cb312872a2b0efd23d1b5d9c14bcd/0129341607v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/81/7781a45accf30e9704a651eae71c0c13/0129340869v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/85/df8564f4fc2612b2426d27bc2ec39d40/0129281011v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/36/5836355ceeb3c9d7a8f2e926430001ba/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/a8/76a8f087e04c2fb2093e096d9bd33787/0129342777v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/4d/904d893abedf88e9ad934dc9c735bf37/0129341288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/da/42da05b3288f651e2622ee7cc2bf2f7c/0129344438v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/b2/61b2aa0aaebb701565a06171b793bea8/0129338611v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/99/d599ac0bca47da2fa5a5834fddae19ba/0129344435v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/7b/057b72f699f1e010079fe9284d4fead0/0129340059v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/b2/87b292e70b0a1e089df4ce513f65e26e/0129335117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/75/2f757e49a508dfb8ad6bbd377a2379f5/0129340833v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/dc/0edcfea9a486d51a758dd08cbdd09b78/0129318414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/2a/cb2afb540665736b988cb2ce79081614/0129259116v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/a1/77a1ce3d959fe8b9ff137b6d1a4d0119/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/71/d471b829533544beff9c4c3385d141ea/0129321315v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/8a/608a4cd1dc457/coscom-logo-rgb.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/23/02/23024d8564c1909e37a5f338c22873b0/0128885579v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/4d/064dd1ee8b4d56fef112b0812d9193b1/0127357934v4.jpeg)