Massiver Leichtbau Erhebliche Leichtbaureserven in massivumgeformten Kfz-Bauteilen

Leichtbau im Automobilsektor betrifft nicht nur die Karosserie, sondern auch die Antriebe. Das Vordringen alternativer Antriebskonzepte bringt einen zusätzlichen Schub in den Leichtbau. In massivumgeformten Komponenten eines typischen Pkw schlummert noch erhebliches Leichtbaupotenzial.

Anbieter zum Thema

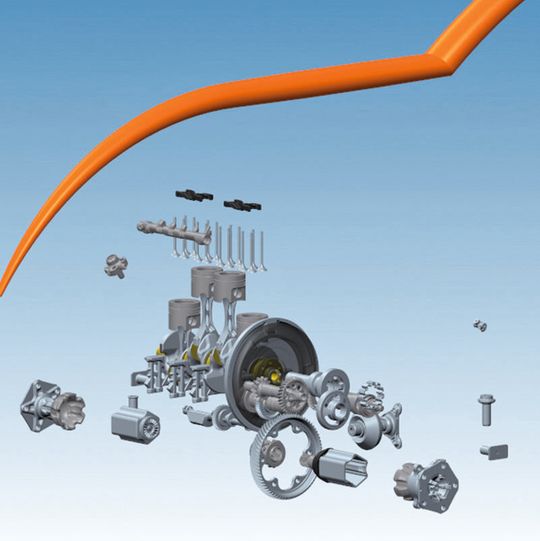

Der Leichtbau hat für den Automobilsektor nach wie vor ungebrochene Aktualität. Seit bereits rund 20 Jahren gibt es Gemeinschaftsinitiativen wie das ULSAB-Projekt (Ultralight Steel Auto Body = ultraleichte Stahlkarosserie). Diese konzentrierten sich allerdings vorrangig auf die Karosserie beziehungsweise auf den Einsatz von Blechen. Im Rahmen der Initiative „Massiver Leichtbau“ hat jetzt eine Arbeitsgemeinschaft von Unternehmen und Forschungsinstitutionen das in massivumgeformten Komponenten eines typischen Pkw schlummernde Leichtbaupotenzial systematisch untersucht [1, 2].

Typisches Serienfahrzeug ist Referenz für Leichtbaupotenzial

Als Referenz für die Studie diente ein als typisch eingestuftes neuwertiges Serienfahrzeug (Volumenmodell, Mittelklassekombi, Diesel, Doppelkupplungsgetriebe, Allrad). Dieses wurde von der fka Forschungsgesellschaft Kraftfahrwesen mbH an der RWTH Aachen systematisch zerlegt. Alle darin verbauten massivumgeformten Bauteile wurden mit Abbildungen, Gewicht, Maßen und Werkstoff in einer Datenbank dokumentiert.

In mehreren Workshops erarbeiteten Experten der beteiligten Unternehmen dann gemeinsam Leichtbauvorschläge. Diese wurden bezüglich ihres Leichtbaupotenzials, der geschätzten Kostenentwicklung und des erwarteten Umsetzungsaufwands klassifiziert und in die Datenbank aufgenommen. Somit sind bilanzierende Ergebnisse in mehreren Dimensionen in der Datenbank auswertbar.

Insgesamt brachten die analysierten Bauteile 838 kg auf die Waage. Zu diesen erarbeiteten die Experten 399 Ideen, die kumuliert ein Gewichtsminderungspotenzial von 42 kg repräsentierten (Bild 1). Es erfolgte eine Kategorisierung in Felder wie werkstofflicher Leichtbau, konstruktiver Leichtbau und konzeptioneller Leichtbau. Zum besseren Verständnis werden diese Kategorien nachfolgend erläutert und anhand konkreter Beispiele vorgestellt.

Beim werkstofflichen Leichtbau gibt es zwei Vorgehensweisen

Beim sogenannten werkstofflichen Leichtbau versucht der Massivumformer, alternative Werkstoffe zu verwenden, die es ihm gestatten, die Masse des bisher gefertigten Bauteils bei gleicher Belastbarkeit zu verringern. Dabei stehen prinzipiell zwei unterschiedliche Vorgehensweisen zur Wahl: Man kann entweder ein anderes Metall mit geringerer Dichte – Stichwort Leichtmetalle – verwenden oder innerhalb der gleichen Werkstoffklasse auf Legierungen höherer Festigkeit umstellen.

Bei einer Umstellung auf die sogenannten Leichtmetalle wie Aluminium ist zu beachten, dass diese meist nicht das Festigkeitsniveau von zum Beispiel Vergütungsstählen erreichen. Erfolgt zusätzlich auch noch eine Verfahrensumstellung, zum Beispiel vom Gießen auf das Schmieden, so ist meist eine mehr oder weniger vollständige Neukonstruktion erforderlich. Bild 2 zeigt ein viermal im Fahrzeug verbautes Hinterachslager, bei dem stofflicher Leichtbau angewendet wurde, indem ein Vorgängerteil in Stahlausführung durch einen Nachfolger aus Aluminium mit gleichzeitig vergrößerter Auflagefläche ersetzt wurde. Das neue Lager ist nicht nur hohl ausgeführt, sondern weist zudem innen einen Hinterschnitt auf. Diese Innenkontur ist durch Kaltmassivumformung kostengünstig zu erstellen.

(ID:42569608)

:quality(80)/p7i.vogel.de/wcms/1f/01/1f01d0839867b8d4ce9ee79fe544999e/screenshot-202026-01-21-20113324-764x430v1.png)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/3c/bf3cb312872a2b0efd23d1b5d9c14bcd/0129341607v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/81/7781a45accf30e9704a651eae71c0c13/0129340869v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/36/5836355ceeb3c9d7a8f2e926430001ba/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/a8/76a8f087e04c2fb2093e096d9bd33787/0129342777v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/4d/904d893abedf88e9ad934dc9c735bf37/0129341288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/da/42da05b3288f651e2622ee7cc2bf2f7c/0129344438v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/b2/61b2aa0aaebb701565a06171b793bea8/0129338611v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/99/d599ac0bca47da2fa5a5834fddae19ba/0129344435v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/7b/057b72f699f1e010079fe9284d4fead0/0129340059v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/75/2f757e49a508dfb8ad6bbd377a2379f5/0129340833v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/dc/0edcfea9a486d51a758dd08cbdd09b78/0129318414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/2a/cb2afb540665736b988cb2ce79081614/0129259116v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/b2/87b292e70b0a1e089df4ce513f65e26e/0129335117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/a1/77a1ce3d959fe8b9ff137b6d1a4d0119/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/71/d471b829533544beff9c4c3385d141ea/0129321315v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/fe/64fec73b1a2fb/logo-master-ggbbytimken-286blue.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/80/6780c449a3e8d/franke-logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/b7/b9/b7b9dc91aeb82e2d89ca304401a059cd/0128777898v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/9d/0f9da5e1a9bf92aaa55092ae92bd8a6b/0128298408v1.jpeg)