Kunststoffschweißen Frei programmierbare Laserlinie verbessert Kunststoffschweißen

Zur prozesssicheren Verbindung von Kunststoffteilen bietet sich der Einsatz von Laserschweißsystemen an, die etwa den Vorteil der Berührungslosigkeit haben. Einem Spezialisten auf dem Gebiet ist es jüngst gelungen, das Schweißen mit Diodenlasern über eine flexible Ansteuerung der Strahler noch produktiver zu machen.

Anbieter zum Thema

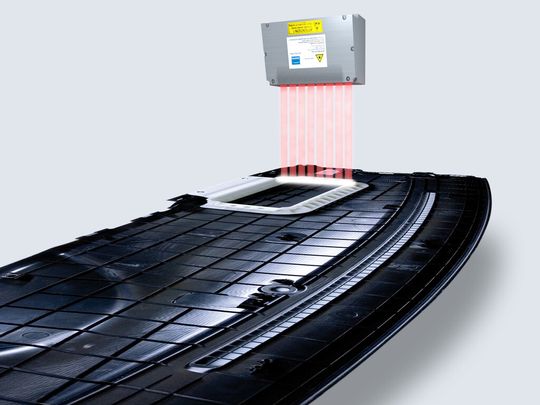

Um die Anwendungsmöglichkeiten des Laserdurchstrahlschweißens an Kunststoffteilen zu erweitern, ist es Jenoptik in der Sparte Laser & Materialbearbeitung jetzt zusätzlich zur Entwicklung der beiden Laserschweißverfahren Punkt- und Umfangschweißen gelungen, mit einem frei strahlenden Hochleistungs-Diodenlaser, das prozesssichere Schweißen mit einer abschnittsweise ein- und ausschaltbaren Laserlinie zu ermöglichen. Dieses neuartige Verfahren wurde bereits für mehrere Applikationen in der Industrie erfolgreich eingesetzt.

Zu den wesentlichen Vorteilen der neuen Laseranwendung zählen nicht nur der berührungslose Verbindungsprozess ohne mechanische und thermische Beeinflussung der Bauteiloberfläche, sondern auch eine vergleichsweise hohe Produktivität sowie die relativ geringen Betriebskosten einer enstprechenden Anlage.

Günstigere Herstellung vonSchusskanälen und Türverkleidungen

Angewendet wird dieses spezielle Laserdurchstrahlschweißen vor allem bei großen Kunststoffbauteilen, beispielsweise beim Schweißen von Schusskanälen auf Instrumententafeln oder bei der Herstellung von Türverkleidungen unter Ausnutzung aller relevanten Vorteile der Lasertechnik. Für das neu entwickelte Laserschweißverfahren werden Diodenlaser aus der Jenoptik-Herstellung mit einer Breite von 10 mm und einer optischen Laserleistung von maximal 100 W pro Submount für die Standardwellenlängen 808 nm, 940 nm und 980 nm eingesetzt. Die abschnittsweise ein- und ausschaltbare Diodenlaserlinie wird aus acht Diodenlaser-Submounts gebildet, die in einem kompakten Gehäuse montiert sind, sowie im Einsatz eine Laserlinie von circa 100 mm Gesamtlänge entstehen lassen. Jeder Submount kann entsprechend der zu schweißenden Kontur individuell an- und ausgeschaltet werden und so nahezu jede Schweißgeomentrie erzeugen. Durch die Anordnung mehrerer Diodenlaserlinien zu einer Gesamtlinie (Diodennest) können nahezu jegliche Bauteilgrößen mit einer sogenannten Überfahrt geschweißt werden. So ist eine Fläche von maximal 1500 mm × 600 mm in einem Zug bestrahlbar.

Schweißgeschwindigkeiten bis 100 mm/s erreichbar

In der Laserschweißanlage verfährt das Diodennest auf einer Linearachse über die zu verbindenden Bauteile und verschweißt diese fest miteinander ohne Abzeichnungen (Einfallstellen) auf der Dekorseite und ohne thermischen Verzug. Diese Methode ermöglicht eine Schweißgeschwindigkeit von maximal 100 mm/s. Um stets eine gleichbleibend stabile Schweißverbindung zu garantieren, findet während des gesamten Prozesses eine Online-Kontrolle zur Qualitätssicherung statt. Im direkten Vergleich zu alternativen Verbindungsverfahren zeigen die Festigkeiten (Abzugskräfte) der so aufgebauten Schweißverbindung im Randbereich sowie an der Klappe im Mittel einen um 20 bis 30 % höheren Wert. MM

(ID:42338687)

:quality(80)/p7i.vogel.de/wcms/36/be/36be58c2b8369068b22186321bcfb612/0129306951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/22/0d22e10d8dcde0a8e932466c367b2ae3/0129039787v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/95/e19541f93c0429b6070a5ff0d8ad9314/0129520414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/f0/fcf09d95bcc6f98be61f5a43d21a5ca6/0129509125v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/31200/31245/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/84/5f84195f2387e/logo-wt.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/4b/a14be1acae1440e2df6f3946a1053bf0/0127870017v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/fd/e2fd854653cea18fe27b7ef62124b8fc/0123489639v1.jpeg)