Energieeffizienz Frequenzumrichter senken Leistungsaufnahme im Teillastbetrieb von Asynchronmotoren um bis zu 30%

Frequenzumrichter können dazu beitragen, die Verluste von Asynchronmotoren, die im Teillastbereich arbeiten, zu reduzieren. Die Untersuchung des Modells einer Asynchronmaschine zeigt, dass sich die Statorspannung als Funktion des Magnetisierungsstromes darstellen lässt. Als Ergebnis zeigt sich, dass sich in Abhängigkeit von der Belastung bei bestimmten Anwendungen die aufgenommene Leistung um bis zu 30% reduziert.

Anbieter zum Thema

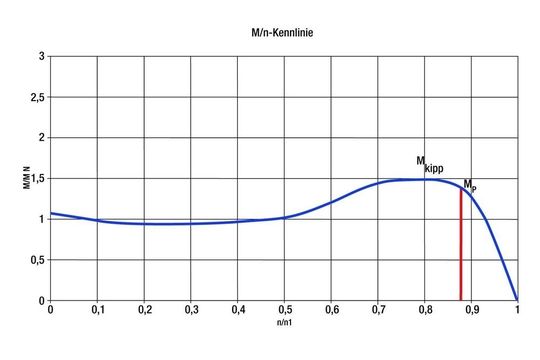

Bei der Ansteuerung einer Asynchronmaschine (ASM) durch den Frequenzumrichter (FU) mit einem konstanten Verhältnis zwischen Frequenz und Spannung kann die ASM von der Drehzahl 0 bis zu ihrem Nennpunkt mit konstantem Moment betrieben werden. Bild 1 zeigt dazu eine typische Steuerkennlinie.

Wird die ASM in der Untermagnetisierung betrieben, das heißt, der magnetische Fluss in der Maschine ist geringer als ihr Nennfluss, so wird die gezeigte Steuerkennlinie verlassen und die Drehzahl-Drehmoment-Kennlinie gestaucht. Im Falle der Untermagnetisierung wird nicht wie üblich beim FU-Betrieb ein konstantes Verhältnis von Spannung zu Frequenz vom FU ausgegeben, sondern die Spannung wird stärker abgesenkt als durch das U/f-Verhältnis vorgegeben.

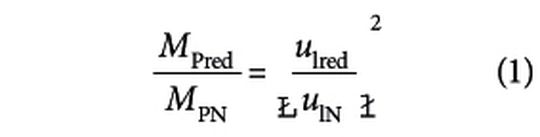

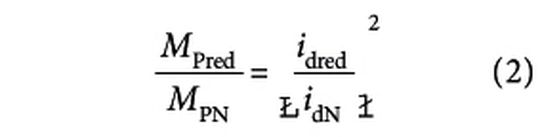

Der Antrieb wird durch das Verfahren „weicher“, weil der Motor eine Untermagnetisierung erfährt. Das bedeutet, dass der Drehzahlabfall des Motors bei Untermagnetisierung größer ist als der Drehzahlabfall bei Nennmagnetisierung, wenn dasselbe Arbeitsmoment (MP) an der Welle abverlangt wird. Eine Erhöhung des Drehzahlabfalls bedeutet gleichzeitig eine Erhöhung des Schlupfes. Untersucht man das Verhalten der ASM bei Untermagnetisierung, stellt man fest, dass die Kippdrehzahl bei Untermagnetisierung gleich der Kippdrehzahl bei Nennmagnetisierung ist. Somit lassen sich Magnetisierungsstrom beziehungsweise -spannung und gefordertes Applikationsmoment unter Kenntnis der M/n-Kennlinie bei Nennmagnetisierung mit den Gleichungen berechnen:

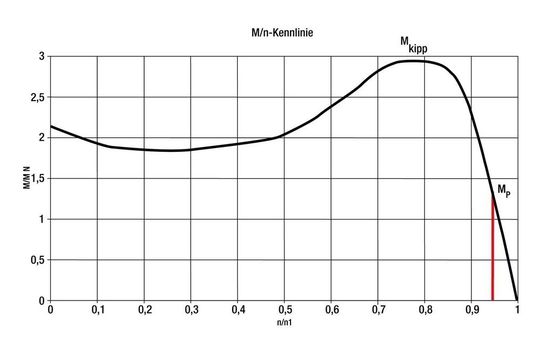

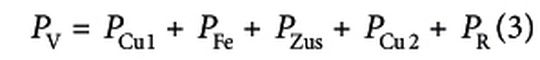

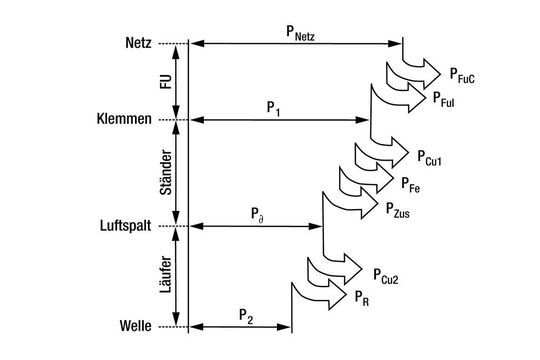

Die Verluste der ASM lasssen sichgrundsätzlich in Ständer- und Läuferverluste unterteilen (Bild 2). Weil die Verluste von Ständer und Läufer abhängig von Strom und Spannung sind, lassen sie sich durch geeignete Ansteuerung der ASM für den jeweiligen Belastungspunkt minimieren und wie folgt zusammenfassen:

Weil durch das Absenken des Magnetisierungsstroms ein Kippen der ASM nicht mehr verhindert werden kann, bedarf es einer Regelung, um diesen Effekt zu vermeiden. Deshalb muss ein Grenzmoment (MP) definiert werden, das unterhalb des Kippmomentes (MKipp) liegt und das beim Senken des Magnetisierungsstromes nicht unterschritten wird. Diese Momentengrenze wird von der Regelung dynamisch an die Anforderungen der Applikation angepasst, sodass der Antrieb nicht kippen kann, aber dennoch immer mit dem geringstmöglichen Magnetisierungsstrom betrieben wird.

Antrieb kann trotz minimalem Magnetisierungsstrom nicht kippen

Der ansteigende Schlupf wird durch die Schlupfkompensation ausgeregelt. Somit wird der Drehzahlabfall, der durch die Untermagnetisierung hervorgerufen wird, wieder kompensiert und die Drehzahl wird auch bei verringerter Magnetisierung nachgeregelt.

Durch die Überlagerung des Drehzahlreglers mit der Energiesparfunktion (ESF) wird die Dynamik des Antriebs verringert, das heißt, er benötigt mehr Zeit, um Lastsprünge auszuregeln. Im Gegensatz zu anderen Lösungen liegt ein großer Vorteil dieser Funktion darin, dass sie für alle Anwendungen eingesetzt werden kann, wo die Dynamik des Antriebs nicht an erster Stelle steht. Es wird immer der aus Energiegesichtspunkten ideale Arbeitspunkt eingestellt.

Verluste von Asynchronmotor und Frequenzumrichter reduzieren

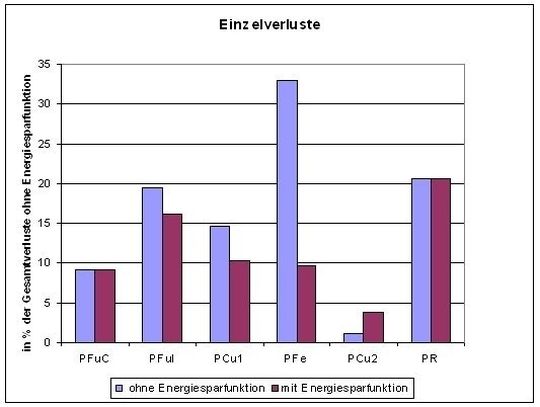

Durch die Energiesparfunktion lassen sich sowohl die Verluste des Umrichters als auch die der ASM minimieren. Dadurch wird auch die insgesamt aufgenommene Leistung reduziert. Die Darstellung in Bild 3 gibt einen Überblick über die Reduktion der Verluste im Frequenzumrichter und der ASM. Bei diesem Beispiel legen wir eine Belastung von 15% der Nennbelastung und Nenndrehzahl zugrunde.

Bild 3 zeigt deutlich, dass sich die Gesamtverluste reduzieren. Die konstanten Umrichterverluste sowie die Reibungsverluste bleiben durch die Absenkung der Magnetisierung unverändert. Die stromabhängigen Verluste und allen voran die Eisenverluste werden jedoch minimiert. Einzig die Verluste in der Kupferwicklung des Läufers steigen an. Die Ursache dafür ist der ansteigende Schlupf, der einen größeren Läuferstrom und somit auch größere Läuferverluste zur Folge hat.

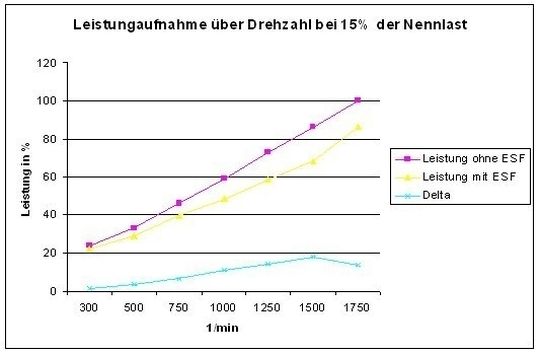

Über den Drehzahlbereich bis zur Nenndrehzahl ergibt sich wie in Bild 4 ersichtlich der Verlauf für die aufgenommene Leistung bei einer Belastung von 15% der Nennlast. Die bei 1750 min–1 aufgenommene Leistung ohne Energiesparfunktion stellt den Bezugswert dar.

Energieeffizienz wird bei elektrischen Antrieben immer wichtiger

Getrieben durch steigende Energiekosten und politischen Druck rückt die Thematik der Energieeffizienz von elektrischen Antrieben immer mehr in den Fokus der industriellen Anwender. Die Hersteller reagieren darauf mit Bestrebungen, die Energieeffizienz der Gesamtkonzepte ihrer Antriebstechnik zu steigern.

Einen wichtigen Beitrag können hier die Frequenzumrichter leisten, der Energiesparansatz kann dabei vielfältig sein. Der Anwender wird häufig mit speziellen Applikationsgeräten oder speziellen Pumpen- und Lüfterfunktionen konfrontiert, bei denen für den Anwendungsfall die geeignete Lastkennlinie zu wählen ist.

Bei passender Lastkennlinie können so auch eine gute Energieeffizienz und gute Antriebseigenschaften erzielt werden. In der Praxis muss man jedoch oft erkennen, dass die Funktion nicht optimal zur Anwendung passt, somit leiden die Energieeffizienz und die Antriebseigenschaften.

Ein Frequenzumrichter für alle Anwendungen

SEW-Eurodrive setzt deshalb beim Thema Energiesparen nicht auf einen speziellen Bereich von Applikationen, sondern optimiert den Einsatz eines Frequenzumrichters für alle Anwendungen, die nicht ein Höchstmaß an Dynamik verlangen. Das Verfahren basiert auf der Anpassung des magnetischen Flusses und des Drehmoments an die Anforderungen der Anwendung.

Der Einsatz der Energiesparfunktion ist ebenso für fördertechnische Anwendungen wie Transportbänder für Stück- und Schüttgut, Rolltreppen wie auch für Pumpen und Lüfter prädestiniert. In Abhängigkeit von der Belastung lässt sich die aufgenommene Leistung somit um bis zu 30% reduzieren. Die Funktion ist über einen Parameter zuschaltbar.

Matthias Ams ist Product Manager im Bereich Geared Motors and AC Drives bei der SEW-Eurodrive GmbH & Co. KG in 76642 Bruchsal.

Artikelfiles und Artikellinks

(ID:228143)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/92/8492b08044103df6a562944c5aa0d608/0129486952v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b8/db/b8db49b59a224aedf1be39399163c9c7/0129486167v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4a/c3/4ac31a696b47370446506404c024b55b/0129485561v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/db/71db5e0c1a21d4e9592b214f397ecf15/0129485446v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/98600/98681/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/68/6968cadc33007/logo-schubert-salzer.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/68/7a/687a46dd82390/lrqa-secondary-logo-cmyk-light.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/19/941922d6fd5f9e18d23603434b1425a8/0127310246v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/08/e508f6f5913ffd1232da7865ff592e2a/0125822584v2.jpeg)