Prozess- und Bauteiloptimierung Gasinnendruck-Spritzgießen bietet Optimierungspotenzial

Das Optimierungspotenzial des Gasinnendruck-Spritzgießens ist noch nicht ausgeschöpft. Das zeigt eine Weiterentwicklung des Verfahrens, die nicht nur die Kunststoffschmelze aus dem Kern des Spritzgießteils verdrängt, sondern auch die Bauteilkühlung verbessert, die Form inertisiert und die Gesamtproduktion verbessert.

Anbieter zum Thema

Die Engel Formenbau und Spritzguss GmbH in Sinsheim produziert jährlich Millionen hochwertiger Spritzgießteile für namhafte Automobil- und Haushaltsgeräthersteller weltweit. Den Erfolg verdankt das Unternehmen vor allem dem technischen Vorsprung bei der Herstellung von Kunststoffgriffen im Gasinnendruck-Verfahren und dem hohen Qualitätsniveau der Produkte.

Vorteile des Gasinnendruck-Spritzgießens ausgebaut

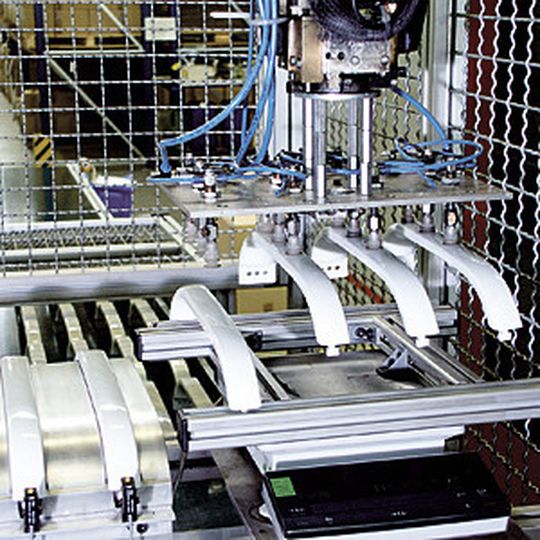

Gemeinsam mit Linde arbeitete Engel in den vergangenen Jahren daran, das herkömmliche Verfahren noch weiter zu verbessern. Eine Kombination aus verschiedenen Maßnahmen hat zum gewünschten Ergebnis geführt: Die optimierte Gasinnendrucktechnik, GID plus genannt, erhöht die Produktivität bei hoher Produktqualität (Bild 1).

Die Gasinnendrucktechnik (GID) ist ein wichtiges und bewährtes Spritzgießverfahren in der Kunststoffverarbeitung: Nach der Formfüllung wird Stickstoff unter hohem Druck in die Kunststoffschmelze injiziert. Das Gas verdrängt die Schmelze aus dem Kern des Spritzgießteils und drückt sie an die Formwandung. So entsteht im Kern des späteren Bauteils ein Hohlraum. Nach dem Erstarren der Schmelze entweicht das Gas aus dem Bauteil.

Ein so erzeugtes Kunststoffbauteil hat im Vergleich zu einem massiven Bauteil gleich in mehrfacher Hinsicht Vorteile: Der Kunststoffverbrauch und das Produktgewicht werden deutlich reduziert. Das Kunststoffbauteil hat eine große mechanische Stabilität sowie eine höhere Maßhaltigkeit. Zudem entstehen keine Einfallstellen an Orten mit Materialanhäufungen.

Entscheidend für die Prozesseffizienz beim Gasinnendruck-Spritzgießen ist die schnelle Bauteilkühlung

Die Engel Formenbau und Spritzguss GmbH nutzt das GID-Verfahren seit Jahren erfolgreich für die Herstellung von hochwertigen Kunststoffgriffen für Haushaltsgeräte und Dachhaltegriffen für die Automobilindustrie. Die Bauteile müssen in Funktion und Design höchsten Qualitätsansprüchen genügen. Um diese auch in Zukunft zu erfüllen, wurde die Entwicklung des Verfahrens vorangetrieben. So besteht seit Jahren eine enge Entwicklungskooperation mit dem Engineeringunternehmen und Hersteller technischer Gase, Linde, um das herkömmliche GID-Verfahren noch einmal entscheidend zu verbessern. Mit GID plus, einem Paket aus innovativen Techniken, wurde dieses Ziel erreicht.

Die rasche Bauteilkühlung ist beim GID-Verfahren entscheidend für die Prozesseffizienz. Je schwerer und dickwandiger das Bauteil ist, umso länger dauert die Kühlphase. Bei Engel gilt dies aufgrund der Bauteillänge in besonderem Maße: Die Gaskanäle innerhalb eines Kühlschrankgriffs können beispielsweise fast 1 m lang sein (Bild 2 – siehe Bildergalerie). Beim herkömmlichen GID-Verfahren werden die Bauteile jedoch nahezu ausschließlich von außen gekühlt.

(ID:37682640)

:quality(80)/p7i.vogel.de/wcms/8c/7d/8c7d605110b4ad4a6fd9bb2f3e26a8ec/0129260640v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/3a/6a3ad191d3c4cb66c29ada050e3df12e/0129243332v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0b/90/0b90b9f9d00d4288d2374ce87cc36402/0129242387v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/d2/9ed20290683a6ae3c72aeda50539665f/0128871322v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/b5/22b5627fa0b02c2ee0aaa81df760bfbf/0128999700v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/3c/823c640414b74365815cdf03a7ac1f1c/0129241601v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/79/1b7963719949874f5916e7d1263b70e7/0129256023v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/9a/229a4b2378c9aabc121b30f14416f348/0129243674v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1f/39/1f39690969bfc9690fdec68038207704/0129186026v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9a/09/9a09cb74b7beb49bee3eb6f346dbeef2/0129205120v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/02/6302a08cee794ad40bddf1a5c3ece7ac/0129240509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/5e/7f5eebafbc32c441c96d4d8c84e2aa89/sandvik-olp-case-study-hero-1377x774v1.png)

:quality(80)/p7i.vogel.de/wcms/e6/cc/e6cce52dbf8bbf8214d94279b9618e11/0129249327v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/53/2b53485c3c7a8a1dc9aa0cbb4ca7568e/0129201790v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/02/5002f2546d17ca817b5b1306394b6a3f/0129262200v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/c0/33c094bf8aeceb086aa7f3920c7b17cb/0129214964v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/64/526413c9d08c298b4700f00f5738f752/0129211685v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/fe/64fec73b1a2fb/logo-master-ggbbytimken-286blue.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/c9/67c9b10002572/asecos-box-weiss-250x250px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/db/16/db16efed6ab1e5c81d137d1d4b393564/0124929865v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/db/0ddbd38a38cb94ff72461a4e776f8ba6/0122924968v1.jpeg)