Anbieter zum Thema

Praktische gebohrte Isolierplatten und Heißkanal-Simulation

Besonders druckfeste, einbaufertige Wärmeisolierplatten aus glasgewebeverstärktem Hochtemperaturharz blockieren bekanntlich den Wärmefluss aus beheizten Spritzgieß- und Presswerkzeugen in die Maschinenaufspannplatten. Die gebohrten Hasco-Wärmeisolierplatten sind dafür serienmäßig mit den passenden Durchbrüchen in Sachen Systemdurchmesser, Werkzeugverschraubung, Zentrierflansch und Befestigungsbohrungen versehen. Sie stehen in drei unterschiedlichen Varianten bereit: Z12010/… für quer überstehende, Z12012/… für längs überstehende und Z12015/… für bündige Aufspannplatten.

Sie punkten laut Hasco mit einer herausragenden Isoliereigenschaft, gepaart mit hoher chemischer Beständigkeit. Allein die Isolationfähigkeit ließe im Vergleich zu anderen Wärmedämmplatten Energieeinsparungen von bis zu 50 Prozent zu.

Auch ihre Dimensions- und Formstabilität in der Wärme könne sich sehen lassen. Dabei ist der Ausdehnungskoeffizient vergleichbar mit Stahl, wie Hasco anmerkt. Für den Einsatz in der Medizintechnik und im Reinraum könne man auch eine spezielle Hochleistungsbeschichtung wählen, welche die Oberfläche versiegele und so vor Abrieb schütze.

Simulations-Tool schafft mehr Sicherheit im Heißkanalsystem

Hochleistungs-Kunststoffe verlangen immer engere Verarbeitungsfenster in puncto Temperaturen, so Hasco. Und auch sensiblere Additive ließen die Anforderungen an eine adäquate Heißkanaltechnik immer weiter steigen. Eine homogene Temperaturverteilung im Heißkanalverteiler dabei genauso wichtig wie eine flache Temperaturkurve in den Hochleistungsdüsen.

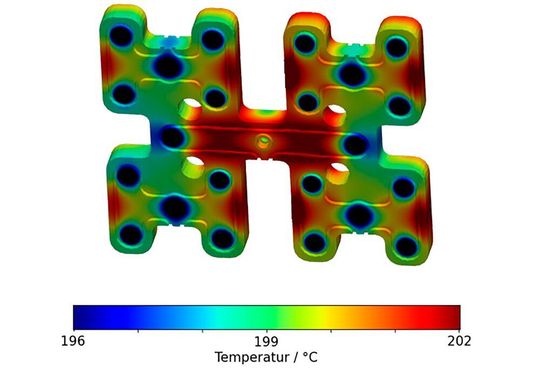

Deshalb schafft Hasco hot runner mit einer thermischen Simulation künftig einen zusätzlichen Sicherheitsfaktor, um diesen Herausforderungen zu begegnen. Das neue Simulationstool ist direkt im Konstruktionsprozess bei Hasco hot runner integriert. Es ermögliche eine automatische, praxisgerechte und schnelle Analyse der Eigenschaften eines geplanten Heißkanalsystems. So würden jegliche Zeitverluste bei der Erstellung der 3D-Daten vermieden und der Anwender erhalte die Konstruktionsdaten in der gewohnten Geschwindigkeit. Damit werden etwa thermische Unregelmäßigkeiten oder Hotspots bereits im Konstruktionsprozess erkannt, weshalb sie dann durch entsprechende Anpassung des Heizungsverlaufs sowie einer optimierten Position des Thermofühlers optimiert werden können, bevor es zu spät ist.

Dabei werde nicht nur der Temperaturverlauf des Verteilers analysiert, sondern auch die Temperaturkurve des Kunststoffes im Massekanal, betont Hasco. Und speziell bei der Verarbeitung von temperatursensiblen Kunststoffen wird die Prozesssicherheit und somit auch die Produktionsqualität deutlich erhöht.

In Kombination mit den bereits standardmäßigen Füllsimulationen und erfahrenen Mitarbeitern bietet Hasco hot runner seinen Kunden die bestmögliche Sicherheit für die individuellen Herausforderungen in der Heißkanaltechnik.

(ID:48201924)

:quality(80)/p7i.vogel.de/wcms/a7/20/a72028e8b7014470b40d4a5fa8b43e56/0129451465v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/92/8492b08044103df6a562944c5aa0d608/0129486952v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b8/db/b8db49b59a224aedf1be39399163c9c7/0129486167v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/db/71db5e0c1a21d4e9592b214f397ecf15/0129485446v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5c/b4/5cb42c080e78f/klh-intralogistics-logo-rgb.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/67/e4/67e4fb08c8409/cadfem-logo-152x152-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2a/82/2a82db4a4689b5838a88afbd6e1c0bb9/0127890370v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/5f/0e5f152010b66c56621209a5be26fe8d/0125511975v1.jpeg)