Anbieter zum Thema

Deutlich effizientere Werkzeugtemperierung

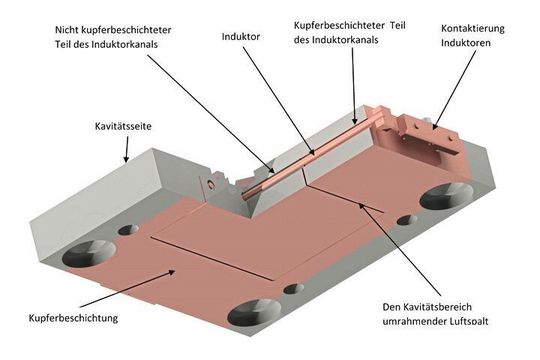

In der praktischen Anwendung lässt sich eine solche Optimierung der induktiven Temperierung einer Werkzeugplatte wie in Bild 3 dargestellt realisieren. Dabei werden alle Bereiche in induktornähe, in denen keine Erwärmung gewünscht ist, mit Kupfer beschichtet. Die Kupferschicht umfasst dabei sowohl den nicht zu erwärmenden Teil der Induktorkanäle als auch die äußere Fläche der Platte, so dass die Wirbelströme verlustarm rund um die Werkzeugplatte fließen können.

Außerdem, wie bereits vorgestellt, wird der Kavitätsbereich von der Rückseite her mit einem Luftspalt umrahmt. Dieser Luftspalt dient hierbei einerseits zur thermischen Führung, andererseits auch zur Unterbrechung der Kupferschicht, so dass sich die Wirbelströme im Bereich des Spalts über den Stahl, also das Material mit einem höheren ohmschen Widerstand, kurzschließen und eine zusätzliche Erwärmung des Kavitätsbereichs generieren.

Gezielterer Energieeintrag in die Kavitäten

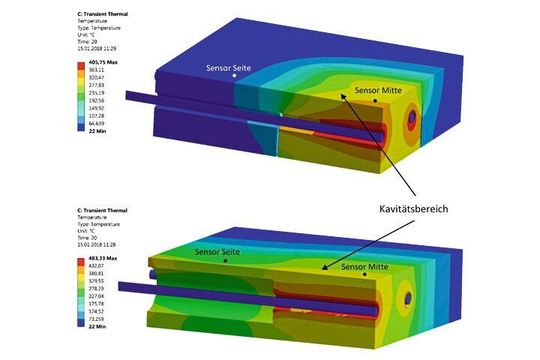

Simulationen eines Viertels der in Bild 3 dargestellten Werkzeugplatte zeigen deutlich den Vorteil einer solchen Werkzeuggestaltung. In Bild 4 ist deshalb ein Vergleich einer Anordnung mit Luftspalt und Kupferbeschichtung (oben) zu einer Anordnung mit vergrößerten Bohrungen in den Randbereichen (unten) aufgezeigt. Dabei ist zu sehen, dass trotz vergrößerten Bohrungen noch eine starke Erwärmung im Zuleitungsbereich entsteht, welche für die Erwärmung des Kavitätsbereichs nicht notwendig ist. Es wird entlang der gesamten Länge der Induktoren eine Erwärmung erzeugt, welche sich unmittelbar in alle Richtungen auf die Werkzeugplatte und damit auf das gesamte Werkzeug ausbreitet. Diese weit verteilte Wärme muss dem Material bei der anschließend notwendigen Kühlung wieder entzogen werden, was unnötige Zykluszeit kostet. Im Gegensatz dazu, sieht man in Bild 4 oben deutlich, wie sich die Erwärmung auf den mittleren Bereich konzentriert. Somit wird insgesamt weniger Energie in unerwünschte Bereiche eingebracht. Bei der anschließend notwendigen Kühlung muss dem Material die Wärme nicht über weite Strecken hinweg entzogen werden, wodurch wertvolle Zykluszeit eingespart werden kann.

(ID:45523426)

:quality(80)/p7i.vogel.de/wcms/54/2e/542e473acbea8924e6d8276de619d584/0128880879v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/67/a26760c46e284479dec0a1a292fa7724/0129623365v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/16/8d16c3dc12a85aab0e119cd6e44ee61f/0129621847v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/0d/9f0d30d2b36e1e7540cc8ea8fe2e1d61/0129621497v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/4a/574a8e0d9ca44aa9f671b64ba71b07d8/0129624051v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/33/dd333729ceecb702a516ed6f5f0a40ea/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/2d/4f2ddac99301883b3ea90938448b1be1/0129599881v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/26/03268ba1c474acb32f07f31773511784/0129596002v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1c/9b/1c9b34b6d2f9c4de015ef625e4e87039/0129590672v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/04/1d04ccd469e64fe272f223f25413f717/0129574076v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/86/3286a2a9e7053a651bffc8e923e6d9b7/0129592764v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/f9/b6f961371888abebe81ae522bdc481c6/0129413728v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/9f/8d9fdc6576ffee30668eba7a891a35cd/0129614075v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d6/26d64dadb5a9933f102b90158262d07f/0129583245v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/01/fe0191223d6cfe28be5b3b3c85277db5/0129330806v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/02/1b0201f3be8fe43e3391d2982882877f/0129601099v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/6f/af6f1a5b87dc753fb02737a5202730d3/0129591863v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/61/ee/61ee5701bf212/optenda-logo-152x152.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/4b/8a4b33faaeacf65a5fe358262a2b9f5b/0124837516v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/21/57/2157faf1b18d0ad80f70729630fcc1d6/0129304667v2.jpeg)