Schwerzerspanung Komplettbearbeitung macht Schwerzerspanung leicht

Große Bauteile für Windkraftanlagen oder Nutzfahrzeuge werden in kleinen Losgrößen produziert, erfordern aber eine hohe Präzision. Jedes Umspannen gefährdet die Qualität. Auf multifunktionalen Produktionszentren können Werkstücke bis 1200 mm Durchmesser und 1,5 t Gewicht in einer Aufspannung vertikal bearbeitet werden.

Anbieter zum Thema

Die Schwerzerspanung boomt. Große Erfolge des Windkraftanlagenbaus in China und Europa sind dafür genauso verantwortlich wie die zunehmende Produktionsmenge von Nutzfahrzeugen in nahezu allen relevanten Märkten von Südamerika bis Asien. So wurden in Brasilien im ersten Halbjahr 2011 über 12% mehr Lkw als im Vergleichszeitraum 2010 produziert, so die Außenhandelsexperten von Germany Trade and Invest (GTAI).

In China verdreifachte sich sogar die Anzahl der produzierten Lkw zwischen 2009 und 2010. Und auch der Eisenbahnbau hat in einigen Ländern enorme Wachstumschancen. Zum Beispiel will der russische Staat anlässlich der Fußball-Weltmeisterschaft 2018 über 85 Mrd. Euro in sein Eisenbahnsystem investieren, schätzt GTAI.

Branchen mit hohen Ansprüchen an die Bauteilqualität

Mit Blick auf die Schwerzerspanung haben diese Branchen einiges gemeinsam: Ob Planetenträger für Windkraftanlagen, Bremsscheiben für Nutzfahrzeuge oder Eisenbahnräder – die Herausforderung für die Produktionsplaner ist ähnlich. Die Bauteilqualität muss hohen Ansprüchen genügen, weil die produzierten Komponenten im späteren Einsatz extremen Belastungen ausgesetzt sind.

Eine Windkraftanlage ist zum Beispiel durchschnittlich 120.000 Stunden lang in Betrieb. 20 Jahre lang hält sie den Belastungen durch unstete Winde stand. Zugleich muss ihre Herstellung angesichts der eher kleinen Stückzahlen hochflexibel erfolgen. Die eingesetzen Produktionsanlagen sollten ohne komplizierte Umbaumaßnahmen immer wieder andere Komponenten produzieren können.

Kompakte Anlagen auch in der Schwerzerspanung gefordert

Dass diese Anforderungen auch im Schwerzerspanungsbereich mit einem kompakten Anlagenkonzept umgesetzt werden können, ist keine Selbstverständlichkeit. Gerade bei der Produktion von großen Werkstücken nutzen viele Unternehmen eher komplex verkettete, mehrstufige Prozesse.

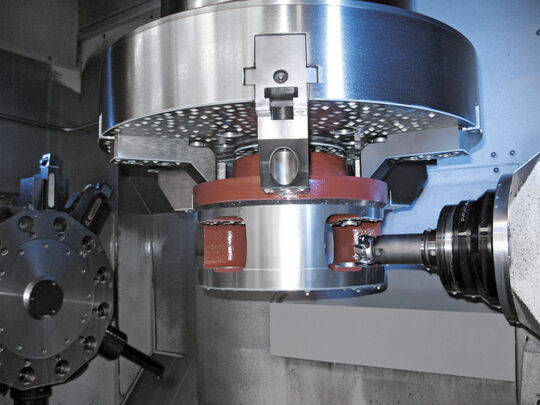

Die VLC-Produktionszentren von Emag haben hingegen einen gänzlich anderen Ansatz. Einerseits beladen sie sich mithilfe einer Pick-up-Spindel selbst, andererseits kommen im Anschluss innerhalb eines Arbeitsraums alle benötigten Zerspanungsprozesse zum Einsatz: Drehen, Bohren, Fräsen, Schleifen, Verzahnfräsen – alles erfolgt in einer Maschine und in einer Werkstückaufspannung. Dafür werden die Anlagen mit einer automatischen Drehwerkzeugaufnahme, einer Frässpindel und einem Werkzeugwechsler ausgestattet. Die nur einmal vorgenommene Werkstückspannung sorgt jeweils für eine hohe Maßtreue und eine konstante Oberflächengüte.

Die Spindel mit Werkstück hängt vertikal über dem Werkzeug

An der Spitze der Anlagenreihe für die Schwerzerspanung steht dabei die VLC 1200. Mit der derzeit größten Pick-up-Maschine der Welt können Werkstücke mit bis zu 1200 mm Durchmesser und 1500 kg Gewicht bearbeitet werden. Trotz dieser enormen Bauteilgrößen weist die Anlage die gleichen Qualitäten auf wie alle vertikalen Pick-up-Maschinen von Emag.

(ID:32385640)

:quality(80)/p7i.vogel.de/wcms/3a/33/3a33e0d7193d0bbcd036eaeba4bc1353/0129466462v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/78/bf78862d8c5ccc6d12a816ff495dedad/0129458616v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/70/9470f7f950690096f45bdef91f2ce1cd/0129456741v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/bd/a1bd4fee6717e21f6f2a1ce954a90e8b/0129456723v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/db/bfdb51aef1062964e8a55e0e607eb447/0129403125v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/de/2bdec79c5d16312bffc1724742805bf0/maas-blechnetbeitrag-20blechnext-2563x1440v1.png)

:quality(80)/p7i.vogel.de/wcms/37/b5/37b52304062309ef22e38b75ed2c49bc/0129442474v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/65/b6/65b6de6454ac0d43c9e2d1967575ef6b/0129385486v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/11/37/1137b0247bf4cb6016a38d22de06b461/0129435494v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/af/86afafbaee85a12c7f9920662cf1f2d9/0129388673v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/3a/c23a4679cedb36909d18dbcb55353387/0129437264v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/79/a9790df5e748423b7b0051795e182a0e/0129432256v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/88/29887f77f18409b3b79045d93839ad12/0129407406v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5c/b4/5cb42c080e78f/klh-intralogistics-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/64/95/64955315c267c/axa-logo-png.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/a7/69/a7696860d63d9f239dd061f4a22fe5da/0125022180v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/5a/3f5a80d9f6660c943707c6f8f813355d/0124888482v1.jpeg)