Anbieter zum Thema

Optimale Angussposition bei komplexen Bauteilen

Für jeden Verarbeiter stellt sich außerdem die Schwierigkeit, für seine Bauteile das beste Anspritzsystem zu finden. Oft sind die wegweisenden Kriterien für die Positionierung des Angusssystems auftretende Bindenähte, Fließmarkierungen oder Lufteinschlüsse, heißt es. Aber nur selten nutzten Hersteller die sogenannte Anbindung, um auch den Fülldruck zu minimieren.

Das ist aus ökonomischer Sicht allerdings ein wesentliches Kriterium, sagt Sigma Engineering. Die Positionierung eines Anspritzpunkts, der einen hohen Fülldruck zur Folge habe, führe zwangsläufig auch dazu, dass eine höhere Schließkraft benötigt werde. Zusätzlich verkürzt der höhere Werkzeuginnendruck die Lebensdauer des Werkzeugs, sagen die Experten.

Die Möglichkeit der Autonomous Optimization in Sigmasoft Virtual Molding mache bereits während der Entwicklung eine Annäherung an ein gutes Design über Trial-and-Error überflüssig und erlaube es dem Anwender, eine beträchtliche Anzahl an Design-Iterationen virtuell zu durchlaufen. So kann die optimale Platzierung des Angusssystems für ein Spritzgießbauteil ohne viel Aufwand gefunden werden, die mit zunehmender Bauteilkomplexität außerdem immer weniger offensichtlich ist.

Und einmal mehr hilft DoE

Nehmen wir wieder ein Beispiel: Ein Bauteil aus einem Fahrzeuginnenraum mit einem Gewicht von ungefähr 0,5 kg wurde mit einem Kaltkanal und zwei Anspritzpunkten hergestellt. Die ersten Simulationen zeigten eine benötigte Schließkraft von etwa 540 t. Im Werk waren nur Maschinen mit 500 oder 700 t Schließkraft verfügbar, sodass der Bauteilhersteller SIGMA Engineering zurate zog, um eine Lösung zu finden, die benötigte Maschinengröße zu reduzieren. Dadurch stehen die größeren Maschinen für ein anderes Projekt zur Verfügung.

Auch dieser Beitrag ist interessant:

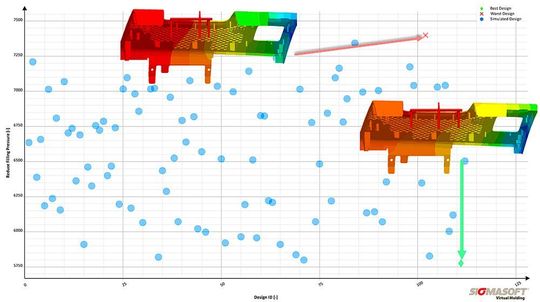

Die Sigmasoft Ingenieure arbeiteten zusammen mit dem Kunden heraus, dass die Position der Anspritzpunkte geändert werden kann. Über die Funktion der Autonomous Optimization wurde wieder eine virtuelle DoE aufgesetzt. Für diesen Fall war das Ziel den Einspritzdruck zu verringern. Sls Variable wurde die Position der beiden Kanäle gesetzt. In Summe wurden 120 Versuche simuliert, um den minimalen Einspritzdruck zu ermitteln.

Die beste und die schlechteste Anspritzposition, mit Blick auf den Druckbedarf.

Sinnvoll verschobene Anspritzpunkte sparen Bares

Mithilfe der Autonomous Optimization wurde der Druck für diese Anwendung um 27 % reduziert. Mit den Änderungen konnte der Schließkraftbedarf um 50 t vermindert werden, sodass eine der kleineren Maschinen des Werks benutzt werden konnte.

Die Verwendung der kleineren Schließeinheit führt im Vergleich zu den größeren Schließeinheiten zu geringeren Betriebskosten. Bei einer Zykluszeit von 40 s und einer Gesamtzahl von 250.000 Bauteilen konnte der Hersteller durch die Verschiebung der Anspritzpunkte 40.000 USD bei den Projektkosten einsparen.

(ID:45992831)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7d/8c7d605110b4ad4a6fd9bb2f3e26a8ec/0129260640v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/3a/6a3ad191d3c4cb66c29ada050e3df12e/0129243332v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/01/1b01f8497bcabd5f9a5e62f8c2cd5d49/0129272263v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/32/4332c4398935bdec7933530b87b91998/0129270412v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/3f/3c3fd6b8f35aab0387edcda796a41c9c/0114966184v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/79/1b7963719949874f5916e7d1263b70e7/0129256023v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/9a/229a4b2378c9aabc121b30f14416f348/0129243674v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1f/39/1f39690969bfc9690fdec68038207704/0129186026v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/ba/10baf61cb034e2cdb28e36862c46ff3f/0129265798v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0b/90/0b90b9f9d00d4288d2374ce87cc36402/0129242387v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/91/2e914d563f2448aa02fd181394a59d2e/0129178968v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/73/ae738fcd68e41517045e30ff43c1c9cb/0129278534v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/3c/823c640414b74365815cdf03a7ac1f1c/0129241601v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/02/6302a08cee794ad40bddf1a5c3ece7ac/0129240509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/c0/33c094bf8aeceb086aa7f3920c7b17cb/0129214964v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/98600/98681/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/19/29/1929612a1f8ac955a5678bfab5bba6bd/0126050381v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/ee/29ee20b18babad0d820e77b3da82fbfc/0126041790v1.jpeg)