Zerspanungstechnik Rüst- und Nebenzeiten minimieren beim Fünf-Achs-Bearbeiten

Bei Investitionsentscheidungen für neue Werkzeugmaschinen spielt die konsequente Reduktion der Rüst- und Nebenzeiten eine wesentliche Rolle. Mit automatisierten Fünf-Achs-Bearbeitungszentren lassen sich die Lohnstückkosten um bis zu 40% reduzieren.

Anbieter zum Thema

Ein internationaler Wettbewerb und der zunehmende Facharbeitermangel erhöhen den Druck auf die Fertigungsbetriebe, eine größere Menge an Teilen mit gleichem Personaleinsatz zu produzieren. Mit der Fünf-Achs-Bearbeitung konnten im Maschinenbau durch den Wegfall des mehrfachen Umspannens bereits erhebliche Rationalisierungspotenziale in der Produktion erschlossen werden. Den Nebenzeiten wurde dabei jedoch kaum Beachtung geschenkt, weshalb die klassischen Fünf-Achs-Bearbeitungszentren mit einem Arbeitsraum und Aufspanntischen mit T-Nuten immer noch in den Betrieben dominieren.

Spannen und Rüsten während der Hauptzeit

Um aber auch in Zukunft den Vorsprung halten zu können, setzt zunehmend ein Umdenken ein. Ziel ist es, durch hauptzeitparalleles Spannen und Rüsten mittels Pendelbearbeitung oder Palettenspeichern in Verbindung mit einem großen Werkzeugmagazin die Durchlaufzeiten zu reduzieren oder aber durch längere mannlose Maschinenlaufzeit eine Mehrmaschinenbedienung zu ermöglichen.

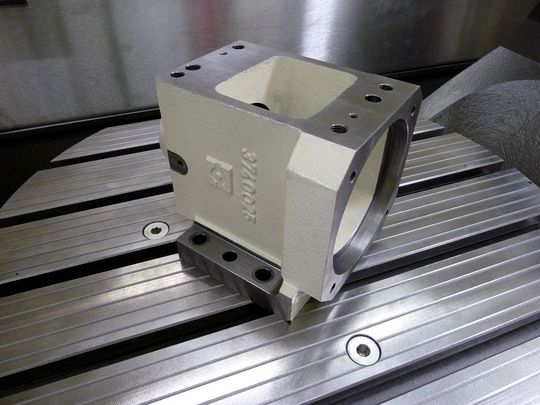

Betrachtet man die typischen Arbeiten bei der Umrüstung eines Bearbeitungszentrums auf ein neues Produkt beziehungsweise Werkstück anhand eines Werkstückmix (Bilder 1 bis 3 – siehe Bildergalerie), so werden durch Suchen, Wechseln und Einmessen von Werkzeugen und Vorrichtungen nicht selten Stillstandszeiten von 40 bis 60 min verursacht. Gerade bei kleinen Losgrößen, wo mehrmaliges Umrüsten pro Tag erforderlich ist, summieren sich diese unnötigen Stillstandszeiten schnell auf mehrere Hundert Stunden pro Jahr.

Bearbeitungszentren für kleine Serien auf niedrige Rüstzeiten optimiert

Die Stillstandzeiten teilen sich auf in Werkzeug- und Vorrichtungsrüstzeiten. So sind bei den betrachteten Werkstücken durchschnittlich zwölf Werkzeuge im Magazin neu zu bestücken. Selbst bei guter Werkzeugorganisation fallen dort Rüstzeiten von etwa 12 min an. Für das Wechseln der Vorrichtung auf einem T-Nuten-Tisch sind noch mal etwa 30 min einzuplanen. Da viele Werkstücke eine sechsseitige Bearbeitung erfordern, wird eine zweite Aufspannung verbunden mit weiteren Rüstzeiten notwendig.

Mit den Fünf-Achs-Bearbeitungszentren der RS505-EL- und RS605-EL-Baureihe, dem Skyloader-Palettenspeicher und dem Stand-by-Werkzeugmagazin bietet die Hedelius Maschinenfabrik Bausteine für die schrittweise Automatisierung in der Klein- und Mittelserienfertigung für die Herstellung kubischer Werkstücke an (Bild 4). Durch eine Automation mit einem Skyloader-Palettenspeicher können die Lohnstückkosten bei Losgrößen von zehn Stück um bis zu 40% reduziert werden.

Dieses Einsparpotenzial entsteht im Wesentlichen durch das hauptzeitparallele Spannen der Werkstücke sowie das hauptzeitparallele Wechseln der Spannvorrichtungen. Zusätzlich erlaubt der Palettenspeicher das Überbrücken von Pausen und sachlichen sowie persönlichen Verteilzeiten.

(ID:28370380)

:quality(80)/p7i.vogel.de/wcms/1b/02/1b0201f3be8fe43e3391d2982882877f/0129601099v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/26/03268ba1c474acb32f07f31773511784/0129596002v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1c/9b/1c9b34b6d2f9c4de015ef625e4e87039/0129590672v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/b1/e2b1527c8ca538cb8540ee9c6ae1c1c3/0129580414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/33/dd333729ceecb702a516ed6f5f0a40ea/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/af/6f/af6f1a5b87dc753fb02737a5202730d3/0129591863v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/d6/26d64dadb5a9933f102b90158262d07f/0129583245v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/2d/4f2ddac99301883b3ea90938448b1be1/0129599881v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/04/1d04ccd469e64fe272f223f25413f717/0129574076v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/86/3286a2a9e7053a651bffc8e923e6d9b7/0129592764v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/f9/b6f961371888abebe81ae522bdc481c6/0129413728v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/8b/318b7fc4785b389c846e92d177fd3296/0129564099v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/ce/3fce0b9edf539bc67f7003f726a995d4/0129543655v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/01/fe0191223d6cfe28be5b3b3c85277db5/0129330806v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/8d/878d2a06f356e440540ea2ff0d8fb168/251015-samasz-7744-3000x1687v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/95/64955315c267c/axa-logo-png.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/04/5f0414928924c/logo-cms-automatisme-bd.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/7f/507fa36041ab042c5d3ffe3e5c3c3807/0125849429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/93/fe93bdf9e75c12ecf17e7320cf9a8b0c/0127320871v1.jpeg)