Servopumpen Servopumpe stößt Pressenhydraulik in eine höhere Effizienzklasse

Mit Servopumpen gewinnen Hydraulikpressen an Wettbewerbsfähigkeit. Die Energieeffizienz steigt, ohne dass Nachteile bei Flexibilität, Schnelligkeit und Dynamik hingenommen werden müssen. Ein weiterer Vorteil liegt in der einfacheren Antriebsstruktur. Wer Hydraulikpläne komplexer Pressen verstehen muss, weiß, wovon die Rede ist.

Anbieter zum Thema

In der jüngeren Vergangenheit wurden die Leistungsgrenzen von elektrischen Servoantrieben immer weiter „nach oben“ verschoben. Dies hat unter anderem zur Entwicklung elektromechanischer Servopressen geführt.

Hydraulische Presse mit maximaler Energieeffizienz als Ziel

Hierbei handelt es sich bekanntlich um Exzenter- oder Kurbelpressen ohne Schwungrad. Die Drehzahl der Exzenterwelle ist dynamisch veränderbar, Beschleunigungs- und Bremsenergie pendeln zum Teil im System und es sind höhere Hubzahlen möglich. Die einzelnen Antriebselemente zur Kraft- und Energieübertragung sind jedoch mechanisch miteinander gekoppelt, sodass den elektromechanischen Servopressen eine gewisse Unflexibilität anhaftet.

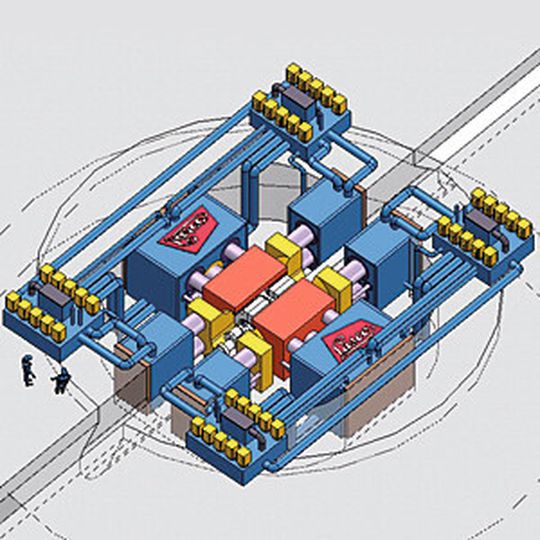

Als Hersteller hydraulischer Pressen hat sich daher die Lasco Umformtechnik GmbH, Coburg, zum Ziel gesetzt, eine hydraulische Presse zu entwickeln, die folgende Anforderungen erfüllt: Sie hat die grundsätzliche Flexibilität klassischer hydraulischer Pressen, erreicht ein Maximum an Energieeffizienz, ermöglicht hohe Hubzahlen und ist für die klassischen Umformverfahren wie Fließpressen, Tiefziehen und Stauchen besonders gut geeignet.

Konventionelle Ventilsteuerung hat relativ schlechten Wirkungsgrad

Bei hydraulischen Pressen gibt es bekanntlich zwei prinzipielle Konstruktionsansätze für die Antriebstechnik: den Direktantrieb und den Speicherantrieb. Natürlich können beide Antriebssysteme auch miteinander kombiniert werden.

Beim klassischen Direktantrieb treiben Asynchronmotore direkt angekoppelte Hydraulikpumpen an, die ein entweder festes oder variables Fördervolumen je Umdrehung aufweisen. Verschiedene Hydraulikventile führen die Druckflüssigkeit den Kolbenzylindern (Verbrauchern) zu. Je nach Anforderungen an die Presse können dabei einfache Schaltventile, Proportional- oder Servoventile zum Einsatz kommen. Die Verstellung von Druck, Geschwindigkeit und Position des Zylinderkolbens entsteht aus der Zusammenarbeit zwischen einer elektronischen Steuerung mit angeschlossenen Sensoren und den Ventilen.

Derartige Antriebssysteme haben einen relativ schlechten Wirkungsgrad, weil in den Stetigventilen große Ölvolumenströme bei hohem Druckverlust gedrosselt werden (Bild 1 – siehe Bildergalerie). Außerdem werden hydraulische Ziehkissen bekanntermaßen gegen eine einstellbare Kraft verdrängt. Die Ziehenergie ist Verlustenergie.

(ID:33676560)

:quality(80)/p7i.vogel.de/wcms/ba/74/ba742d07a775496f02eaaa657085addd/0129986717v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/38/0438942245a8d9681b6ccf64587e66a3/0129982413v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/f7/f5f76ceb795d1566a359559d0b33be69/0129439236v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/9f/ca9fd8f3e4a6cedec64b48527e81d4ab/0129971323v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/94/b994928141ba2f652e5a4ac6a72cd4b3/0129976538v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/19/8c19cbe89f082b74c27202756343765e/0129973151v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/9d/269d93e8a8706abf95e9f26f82c533e6/0129887881v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/f6/d3f6795e34fd96b31953af8e5b5190e7/0129894037v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/86/3486b8a3a44d97e62e31aea1eef3c1c8/0129883380v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0a/55/0a551a9d852d5147d3a2d35624a96163/0129842086v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/43/57436f7f4972375be4d5319e0b536640/0129969094v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/9b/749bd539d3ec108908ec423cd4c7d440/0129961259v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/24/ca2488fdf2d387c372178c579971632c/0129881739v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/61/24611cd95d30438204e5ee6947817142/0129979594v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/c1/39c10093972a1f84091cb460eaef46eb/screenshot-202026-01-21-20105046-646x363v1.png)

:quality(80)/p7i.vogel.de/wcms/d7/ea/d7ea5e680f9c22a6ca23060d6cddc3ce/0129969416v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/92/899204954dc3d671220bf546f00ddb83/0128581462v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/c4/c9c4afdc7dce1f0f3dd57d762e5aab49/0129923660v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/82/a3821802c0ecfd10e46b4b1f0cc12b69/0129919792v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/8e/8d8ed68c16901044e60a9f087a23254f/0129902861v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/89/698938381a7e3467498a02a1f1e06fd3/0129969504v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/1c/081c9d49305f65daf4cc069a909b5ccf/0129920231v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/93/2a/932af8dc42985afeb28b1b2d53eeca5e/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/98/69980fc2e4471/amba-logo-2118x2118-96dpi.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/61/d2/61d2b7c9c2206/jung-logo.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/98600/98681/65.jpg)

:quality(80)/p7i.vogel.de/wcms/b3/c4/b3c49218165e4c3e32f97ac6a4fc7da2/0127780660v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/e6/c2e6bd92992d3529766f8001e7c72494/0125550193v2.jpeg)