Spritzguss Simulation – auch eine Möglichkeit für den Mikrospritzguss?

Computer- und softwaregestützte Simulationen, welche die Entstehung oder das Verhalten eines realen Bauteils möglichst genau vorhersagen, werden seit Jahren auch im Spritzgussbereich eingesetzt, um Fehler im Teil und Probleme im Vorfeld zu erkennen. Bald kann vielleicht auch der Mikrospritzguss davon profitieren.

Anbieter zum Thema

Beim Makrospritzgießen ist es üblich, den Prozess zu simulieren, um schneller zu optimalem Produktdesign und Fertigungsparametern zu kommen. Diese Möglichkeit ist aktuell noch nicht zuverlässig auf den Mikrobereich übertragbar. Denn bei Formteilen mit sehr kleinen Wanddicken zeigen Untersuchungen ungenaue Ergebnisse in Bezug auf die Formfüllung und resultierende Druckverluste. Das liegt zum einen an unpräzisen Materialdaten und zum anderen an der unzureichenden Formulierung der erforderlichen vor allem thermischen Randbedingungen.

Spezialwerkzeug erleichtert Variation der Formteildicke für Versuche

Beim Mikrospritzgießen werden diese Randbedingungen umso wichtiger, als mit wachsendem Miniaturisierungsgrad das Verhältnis von Oberfläche zu Volumen des Formteiles steigt und der Einfluss der thermischen Verhältnisse zwischen Werkzeug und Formteil auf das Füll- und Abkühlverhalten entsprechend zunimmt. Im Rahmen eines Forschungsprojektes wurden am Kunststoff-Zentrum in Leipzig (KuZ) systematische Untersuchungen an mikrostrukturierten Formteilen in Bezug auf die Korrelation zwischen Simulationsergebnissen und der Formfüllung der mikrostrukturierten Formteile in der Realität durchgeführt. Das Prozessverständnis des Mikrospritzgießens sollte so grundlegend untermauert werden. Auch die Qualifizierung von Zusammenhängen zwischen Prozessparametern beim Spritzgießen und dabei erreichter Abformqualität der Mikrostrukturen war ein Ziel, ebenso wie die Übertragung der Vorteile der Spritzgießsimulation für Makroformteile auf die Mikrotechnik.

Sensoren zeichnen wichtige beim Spritzgießen entstehende Prozessgrößen auf

Für die Umsetzung wurde eine komplexe Strategie entwickelt, die zahlreiche Sensoren für die Aufzeichnung der wichtigsten beim Spritzgießen entstehenden Prozessgrößen verwendet. Dabei ist nicht nur der Werkzeuginnendruck an verschiedenen Stellen der Kavität, sondern auch der Druckverlauf im Einspritzzylinder aufgrund der Kompressibilität der Schmelze und aufgrund des daraus resultierenden Volumenstroms beim Einspritzen von besonderer Bedeutung.

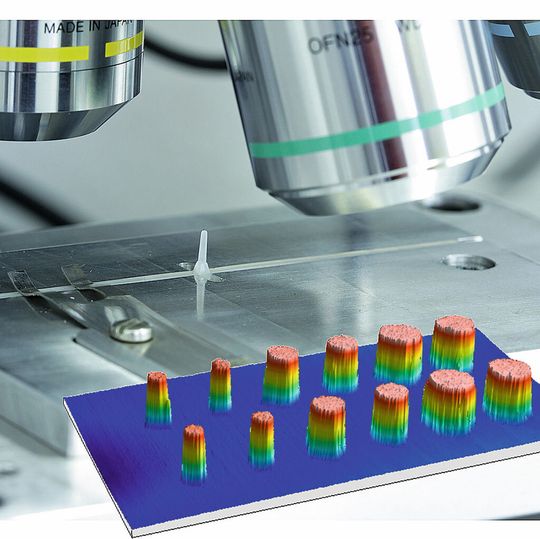

Das speziell für die Mikrospritzgieß-Maschine Formica-Plast entwickelte Mikrofließstab-Werkzeug ermöglicht die einfache Änderung der Formteildicke im Bereich von 0,2 bis 1,0 mm. Die Formteildicke beeinflusst die Druck- und Abkühlverhältnisse in der Schmelze und so die Strukturabformung. Die Abformgenauigkeit wird mithilfe von auf dem Fließstab angeordneten, zylindrischen Strukturen (Durchmesserbereich: 100 bis 200 μm, Höhe: 150 μm) untersucht. Die drei Mikrostrukturbereiche befinden sich in verschiedenen Abständen zum Anguss. Das Spritzgießwerkzeug ermöglicht die Variation der Wanddicke in vier Stufen über austauschbare Leisten. Sensoren und Mikrostrukturen bleiben bei der Wanddickenänderung unverändert.

(ID:43100269)

:quality(80)/p7i.vogel.de/wcms/64/f3/64f31b7af2cb8a5c47897a2f1f909cc5/0129558586v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d1/92/d192fffee723660ce808856e20ebd5be/0129929556v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/09/9d098bff150c61564b3dba98c46578ee/0129999132v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/5d/065d1c8fa0ad26426ebfe22e9d7ed725/0129993732v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/69/03695193e1f86299f2a8697167504fb2/0130015022v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/74/ba742d07a775496f02eaaa657085addd/0129986717v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/94/b994928141ba2f652e5a4ac6a72cd4b3/0129976538v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/09/5e/095e72b7763426f0f58ed60df2946a38/0129751677v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/9d/269d93e8a8706abf95e9f26f82c533e6/0129887881v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/f6/d3f6795e34fd96b31953af8e5b5190e7/0129894037v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/86/3486b8a3a44d97e62e31aea1eef3c1c8/0129883380v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/38/0438942245a8d9681b6ccf64587e66a3/0129982413v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/43/57436f7f4972375be4d5319e0b536640/0129969094v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/9b/749bd539d3ec108908ec423cd4c7d440/0129961259v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/24/ca2488fdf2d387c372178c579971632c/0129881739v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/bc/dc/bcdc64ea4d06109bbc06788194e08dc0/0130009534v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/68/fb68d97249ea9f703b50086059aaa43c/0129784389v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/92/899204954dc3d671220bf546f00ddb83/0128581462v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/c4/c9c4afdc7dce1f0f3dd57d762e5aab49/0129923660v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/82/a3821802c0ecfd10e46b4b1f0cc12b69/0129919792v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/61/24611cd95d30438204e5ee6947817142/0129979594v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/ea/d7ea5e680f9c22a6ca23060d6cddc3ce/0129969416v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/3b/703b0cb79a95ac76726417aa78062260/0130017538v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/d4/52d448c1a26f48719bb3e89a9f724d3d/0130005408v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/1c/081c9d49305f65daf4cc069a909b5ccf/0129920231v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/93/2a/932af8dc42985afeb28b1b2d53eeca5e/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/84700/84735/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/8a/608a4cd1dc457/coscom-logo-rgb.jpg)

:fill(fff,0)/p7i.vogel.de/companies/66/4d/664db6490da3d/logo.png)

:quality(80)/p7i.vogel.de/wcms/05/ee/05eeab5df420fd333ac3419c0db1f578/0124712732v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/f4/43f4aa69a564368f16200723dfd9eb50/0126553415v2.jpeg)