Anbieter zum Thema

Durchmesserermittlung bei der Rohr- und Schlauchextrusion

Der dargestellte „tatsächliche Wert“ besteht aus Einzelmessungen in zehnminütigem Abstand. Eine Mittelung über eine Stunde glättet nur die Extremwerte. Über 12 Stunden gemittelt werden die täglichen Ausschläge der Temperatur geringer dargestellt, als sie tatsächlich sind. Wird der Mittelwert über einen kompletten Tag gebildet, geht die Information über die tägliche Temperaturvariation vollständig verloren. Wenn ein definierter Temperaturbereich nicht verlassen werden darf beziehungsweise beim Erreichen bestimmter Temperaturen Prozesseingriffe erforderlich sind, wäre ein Gerät mit letzterer Mittelungstiefe nicht geeignet.

Ein konkretes Beispiel aus dem Bereich der Messtechnik in der Rohr- und Schlauchextrusion ist die Durchmessermessung nach dem Schattenprojektionsverfahren mit rotierenden Spiegeln. Hier werden oftmals hohe Messraten angegeben, welche sich aus der Umdrehungsrate multipliziert mit der Anzahl der Facetten ergeben ([1] Zanoni, 1973; [2] Vossberg, 1981). Angaben zur Genauigkeit werden allerdings auf Basis von Mittelwerten von bis zu einer Sekunde getroffen – der Grund hierfür liegt in der relativ schlechten Einzelwertgenauigkeit. Das hat verschiedene Ursachen. Jede Einzelmessung erfolgt mit einer anderen Spiegel-Facette. Produktbewegungen während der Messung vergrößern oder verkleinern das Produkt je nach Bewegungsrichtung, da die Messung beider Produktkanten nicht gleichzeitig, sondern sequentiell erfolgt. Nicht zuletzt liegt die Durchmesserinformation nur im Flankenübergang von dunkel nach hell und hell nach dunkel vor, den Rest der Zeit beträgt der Informationsgehalt der Messung gleich Null.

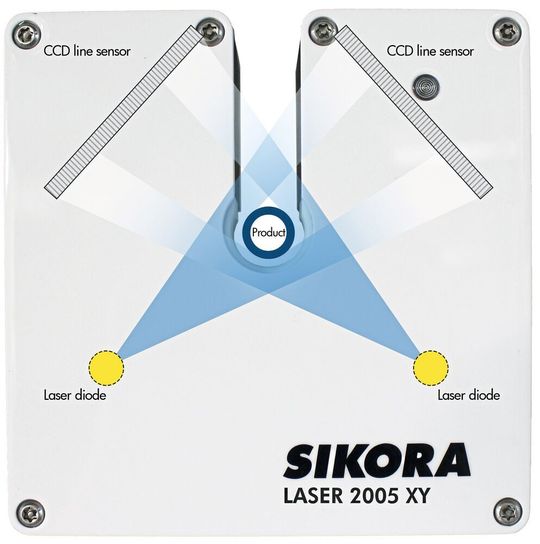

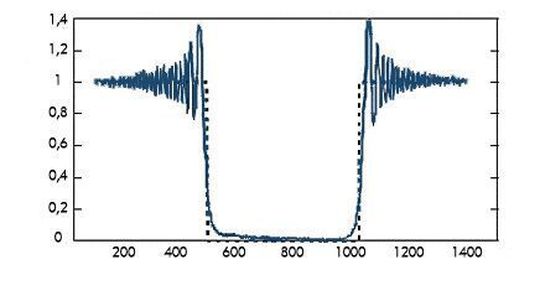

Bei anderen Messverfahren hingegen, wie zum Beispiel dem Beugungssaumverfahren ([3] Blohm, Sikora, & Beining, 2005; [4] Blohm, & Sikora, 2017), welches bei den Durchmessermesssystemen der Laser Series 2000/6000 eingesetzt wird, werden Zeilenkameras verwendet (Bild 3 und 4).

Zum einen werden hier die Produktkanten gleichzeitig abgebildet, zum anderen enthält jeder einzelne Pixel in einem weiten Bereich außerhalb des Produktschattens die Information über die Produktkanten. Eine viel höhere Einzelwertgenauigkeit führt dazu, dass der Messwert nicht annähernd so lange gemittelt werden muss, um ihn für die Führung oder Charakterisierung eines Produktionsprozesses zu verwenden.

Das Fazit:

Zusammenfassend ist deshalb festzustellen, dass ein reiner Vergleich von Messraten ohne Berücksichtigung dieser Umstände ist offensichtlich nicht ausreichend. Für einen objektiven Vergleich zweier Messgeräte ist es daher zunächst wichtig, die Anforderungen des Prozesses klar zu definieren. Ebenso sollten die Katalogangaben der Hersteller hinterfragt und auf eine vergleichbare Basis gebracht werden, sodass die Investition in ein neues Messgerät sowohl zu einer Qualitätssteigerung, Prozessoptimierung als auch Kosteneinsparung führt.

Zum Autor: Dr. Hilmar Bolte ist bei Sikora AG verantwortlich für Forschung & Entwicklung sowie Leiter der Analyse.

Literatur:

- [1] Zanoni, C. (1973). Patentnr. US3856412A. USA.

- [2] Vossberg, C. A. (1981). Patentnr. US4269514A. USA.

- [3] Blohm, W., Sikora, H., & Beining, A. (2005). Patentnr. US6922254B2. USA.

- [4] Blohm, W., & Sikora, H. (2017). Patentnr. US9797712B2. USA.

(ID:45535586)

:quality(80)/p7i.vogel.de/wcms/f2/a1/f2a1ee9dd7c8529664fc2a39a166b58a/0129077896v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/1d/201d4ca69d9f73c15c5f14c9f3e4b770/0129076339v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/350358eee2e481472a5b070fca461cf7/screenshot-202025-12-18-20102911-553x311v1.png)

:quality(80)/p7i.vogel.de/wcms/d8/7b/d87b8b3e1b61b8bbf3061e71cb211123/0129033313v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/2c/502ca86d93c77c6b4a5a3fc6f3662746/0129097589v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/ce/86ce1ce800884f028458f4cc98f43fdd/0129096716v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c0/e4/c0e478682a42e4fd2609263e46ec9aed/0129079194v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/87/3c8768149464b21e021a96363b7aa1fe/0129036434v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/d3/96d36b67c843a3fb6ef6c71b4b29165b/0129022264v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/8d/598d875077866e282dac981d0e0ad74b/0129008196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/83/7583a2db14692f551ce42c7ba4a90b9b/0128976773v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bb/de/bbde6f81b42f3708f6470591b8677ad6/0129095779v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0b/1e/0b1e1c160010d057bff3488e225632e7/0129069977v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/f5/2bf5c26e029275ba12c3b41c06768f4a/0129003760v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/99/92/9992344973ca9ba60ba179bd34918037/0129058910v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/67/e8670592b93b0fd3e461c5e9cf1ceba4/0129097402v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/53/5a5340e4dfc3c36b4fc69f06ea0e8317/0128649119v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/26/3c26e8cb326b67a8213462bfe2e03910/0129058056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/58/fe5889247b0435ed8550f297bb8faa1c/0128580377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/45/bc/45bccafd2bb25c5b41554724ae19d5c5/0129056388v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/bd/54bdd9da7525bb21566b67dcd112574f/0129050662v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/05/d905b46fe512c880e9497c7a0acf5283/0129029867v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/2f/e22f0ecd7453adfd641d76ff36d67b6f/0128993303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/c4/6cc4f83d28c84cf289af3302444a421b/0129058117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/97/ef979f26889d8cf2e087d4b624144903/0129057446v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/17/8a/178af4f110cd87ebc5ccbdf285df8c87/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/b7/4c/b74c08eb449589a0a8ecbd50139a9bca/0129032945v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/40200/40263/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/40200/40294/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:quality(80)/p7i.vogel.de/wcms/02/d0/02d06b32a133864d9a3beee38703dbe0/0123677492v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/70/0870a75d93bdd194987bb854f4c1d562/0126799061v2.jpeg)