Anbieter zum Thema

Aus „Altöl“ wieder Frischöl machen – so geht's:

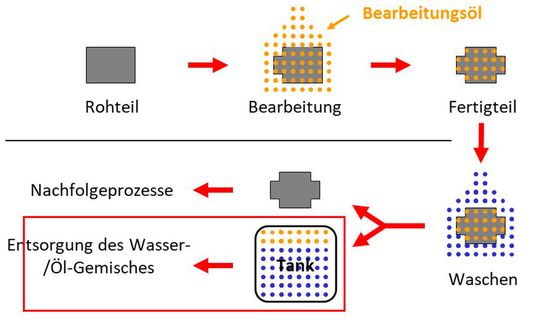

Und der Weg dorthin ist für Unternehmen nicht so aufwändig, wie es vielleicht vordergründig scheinen mag: So steht am Ende der Fertigungskette in der metallbearbeitenden Industrie häufig die Entsorgung einer Mischung aus wässrigem Reiniger und (gebrauchtem) Öl (Bild 1). Diese Mischung stammt aus dem Waschprozess, in dem die gefertigten Teile gereinigt werden. Das darin enthaltene Öl geht der weiteren Nutzung bei der Fertigung somit verloren und muss durch den Zukauf von Frischöl ersetzt werden.

„An genau diesem Punkt setzt unser Konzept an“, erklärt Geschäftsführer Dr. Ralph Bukowski. Anstelle der Entsorgung des Öl-Wasser-Gemisches stellt man ein System zur Verfügung, in dem wässrige und ölige Anteile unter sehr milden Bedingungen voneinander getrennt werden, so Bukowski. Als Nebeneffekt würden andere Verunreinigungen wie Späne ebenfalls abgetrennt.

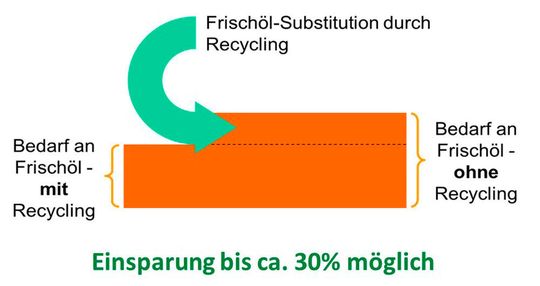

Das Ergebnis ist ein klares, wasserfreies und sauberes Öl, welches innerhalb der Fertigung des Kunden erneut – im ursprünglichen oder in einem anderen Prozess – zum Einsatz kommen kann (Bild 2).

Demnach muss lediglich die Wasserphase entsorgt werden, was wiederum eine deutliche Kosteneinsparung bedeutet. Darüber hinaus benötigen Unternehmen deutlich weniger Frischöl, das zu einem höheren Preis eingekauft werden muss (Bild 3).

Fast alle Gebrauchsöle können erneuert werden

Nach ZG eigne sich das Konzept zur Anwendung bei zahlreichen Arten von Ölen, bspw. Schneidölen, Schleifölen und Abschreckölen. Zweckmäßigerweise sollte der Wasseranteil vor der Aufarbeitung anwenderseitig so weit wie möglich abgetrennt und verringert werden. Auch sollte eine sortenreine Trennung von Ölen erfolgen, das heißt, Vermischungen mit anderen Ölen vermieden werden. „Unser Konzept ermöglicht eine Rückgewinnung von mindestens 90 % des Öl-Anteils“ verspricht Dr. Ralph Bukowski. Die Qualität des aufgearbeiteten Öls werde in den Fertigungs- und Entwicklungslaboren von ZG permanent überwacht.

Folgende Vorteile hat ein Metallbearbeiter von der ZG-Methodik:

- Schonung von Ressourcen;

- keine Entsorgung von nutzbarem und teurem Öl (Recycling statt Entsorgung);

- Rückführung des Recyclats in den ursprünglichen Prozess;

- deutlich verringertes Entsorgungsvolumen (idealerweise nur Restwasser);

- Kosteneinsparungen von oft über 30 %;

- Unabhängigkeit von Schwankungen auf der Seite der Rohstoff-Kosten (Frischöl) und damit erhöhte Planungssicherheit auf Beschaffungsseite;

- keine schleichende Verschlechterung des Prozessöls.

(ID:45621275)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/3c/bf3cb312872a2b0efd23d1b5d9c14bcd/0129341607v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/81/7781a45accf30e9704a651eae71c0c13/0129340869v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/85/df8564f4fc2612b2426d27bc2ec39d40/0129281011v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/36/5836355ceeb3c9d7a8f2e926430001ba/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/a8/76a8f087e04c2fb2093e096d9bd33787/0129342777v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/4d/904d893abedf88e9ad934dc9c735bf37/0129341288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/da/42da05b3288f651e2622ee7cc2bf2f7c/0129344438v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/b2/61b2aa0aaebb701565a06171b793bea8/0129338611v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/99/d599ac0bca47da2fa5a5834fddae19ba/0129344435v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/7b/057b72f699f1e010079fe9284d4fead0/0129340059v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/b2/87b292e70b0a1e089df4ce513f65e26e/0129335117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/75/2f757e49a508dfb8ad6bbd377a2379f5/0129340833v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/dc/0edcfea9a486d51a758dd08cbdd09b78/0129318414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/2a/cb2afb540665736b988cb2ce79081614/0129259116v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/a1/77a1ce3d959fe8b9ff137b6d1a4d0119/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/71/d471b829533544beff9c4c3385d141ea/0129321315v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/68/6968cadc33007/logo-schubert-salzer.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/55700/55772/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/c2/15/c2158f781f0266ed7cbcb74c8b8d9703/0124987224v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/d9/f7d9c0f86cb8db379f18f7de667ac486/0126530424v1.jpeg)