Rollwerkzeuge, Rändeln Tangentialwerkzeug für nachhaltige Prozesssicherheit beim Rändeln

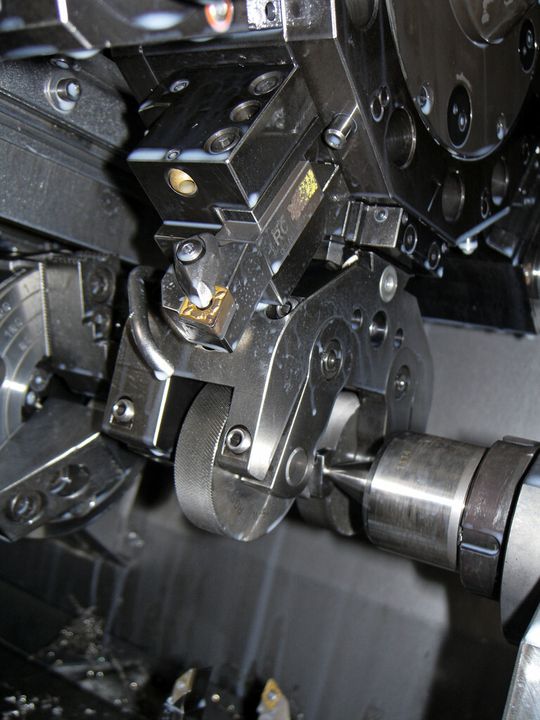

Wenn es um die Außenrundbearbeitung von Drehteilen geht, dann fordert der Lohnfertiger von den Werkzeugen seiner Wahl neben langen Standzeiten und wirtschaftlicher Bearbeitung vor allem ein hohes Maß an Prozesssicherheit. Tangential arbeitende Seitenrollwerkzeuge können diesen Forderungen jetzt entsprechen.

Anbieter zum Thema

Wagner Werkzeugsysteme hat durch die jahrzehntelange Zusammenarbeit mit diversen Maschinenherstellern und Endanwendern in puncto Außenrundbearbeitung von Drehteilen, wie etwa der spanlosen und spanenden Gewindefertigung oder der schnellen und präzisen Durchmesserreduzierung mit Mehrschneiden-Drehköpfen, wertvolle Erfahrungen sammeln können. Dieses Know-how kommt jetzt auch den Anwendern von speziellen Verfahren zugute, die ihre Drehteile glätten, profilieren oder rändeln müssen. Zu diesen Profiteuren zählte auch das Unternehmen HN-Metallbearbeitung aus Neuenrade in Westfalen.

Konventionelles Rändeln erwies sich als ungenügend

HN-Metallbearbeitung hatte sich für die gestellte Aufgabe einen Doppelspindler vom Typ Twin 65 von Gildemeister angeschafft. Aufgrund der hohen Investition in die Maschine hatte sich HN zunächst bei den infrage kommenden Werkzeugen für die günstigere Variante, das herkömmliche Rändelwerkzeug, entschieden. Dieses Verfahren verursachte jedoch Schwierigkeiten hinsichtlich der Prozesssicherheit und folglich hohe Ausschussraten.

Es kam zum Beispiel zu Problemen mit der Qualität der Rändel wie auch beim Ablauf des Rändelprozesses selber. So traten immer wieder Rändelstrukturen auf, die überzahnt waren. Das heißt, das Rändel war nicht richtig ausgebildet.

Die Probleme konnten zwar gelöst werden, doch in Bezug auf die Prozesssicherheit wurden nur unbefriedigende Ergebnisse erzielt. Aus diesem Grund entschloss man sich bei HN, den von Gildemeister unterbreiteten alternativen Rändelprozess von Wagner Werkzeugsysteme zu prüfen.

Passendes Rändelwerkzeug steht innerhalb von zwei Wochen zum Test bereit

Innerhalb von zwei Wochen konnte ein dem Einsatzzweck angepasstes Werkzeug bei HN vorgestellt und getestet werden. Es folgten die einen Monat dauernden Funktionstests des Werkzeugs, bei denen insbesondere die Prozesssicherheit und die Standzeit unter die Lupe genommen wurden. Die Spezialisten bei HN berichteten nach kurzer Zeit, dass jetzt alles gut klappe und das Werkzeug wurde bei Wagner bestellt, während das installierte Testwerkzeug bis zur Anlieferung des neuen weiter genutzt werden konnte, um die Produktion aufrecht zu erhalten.

(ID:32408270)

:quality(80)/p7i.vogel.de/wcms/b0/62/b062463ab111bfa1f4e9b9037de3bbf5/0128311235v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/01/fe0191223d6cfe28be5b3b3c85277db5/0129330806v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/be/36be58c2b8369068b22186321bcfb612/0129306951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/b0/04b09bc2e573b4be9a73ccddfe7c7d6f/0129538276v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/98/71/98711e98f108b173930dcfb6c88a2137/0129536828v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/61/e661c51ff6e201e42e956beb18df42a4/0128974434v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/ed/34ed39add2e086694f96d8d4cbb3ef4a/k-c3-bcbler-20atomic-28c-29chris-20eder-20media-203-2100x1182v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/95/e19541f93c0429b6070a5ff0d8ad9314/0129520414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/f8/63f896b35107a/logo-kemper.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/76/3a766eba5869025b25c1cced3fbefb0c/0126304429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/4f/044f1f06435ede7dfd7a3796db6d8c93/0124421887v1.jpeg)