Massivumformung Taumeln und Präzisionsschmieden treten gegen die Zerspanung an

Für die Herstellung von einbaufertigen, hochbelasteten Großserienteilen mit Funktionsflächen, die an Schlüsselstellen in Fahrzeugen, Flugzeugen oder Anlagen verbaut werden, kommen statt des Zerspanens auch zwei spanlose Massivumformverfahren in Frage: Taumeln und Präzisionsschmieden.

Anbieter zum Thema

Einbaufertige, hochbelastbare und deshalb stabile Teile in möglichst wenigen Prozessschritten herzustellen, ist das Wunschziel vieler Zulieferer oder OEM. Dieses Ziel wird umso wichtiger, je größer die Serie ist. Dem entgegen steht die wachsende Komplexität zu verbauender Teile.

Präzisionsschmieden und Taumeln gemeinsam zu betrachten

Mit den zwei Fertigungsverfahren Präzisionsschmieden und Taumeln kommt man diesem Wunschziel inzwischen sehr nahe. Beide haben ihre Vorteile und ihre Grenzen, die sich hier am Beispiel der Herstellung von Differenzialkegelrädern (Bild 1 – siehe Bildergalerie) darstellen lassen.

Genau genommen sind Präzisionsschmieden und Taumeln keine isolierten Verfahren. Die Taumeltechnik zur Bearbeitung rotationssymmetrischer Teile benötigt geschmiedete Rohteile als Ausgangsprodukt, die nach dem Taumeln allerdings tatsächlich in der Endkontur (Netshape) vorliegen. Unter Präzisionsschmieden lässt sich die Kombination von Schmiede- beziehungsweise Umformverfahren (Tabelle – siehe Bildergalerie) bezeichnen, die endkonturnahe Teile (Near-Netshape-) oder Endkonturteile hervorbringen.

Vor allem durch die Kombination von Halbwarm- und Kaltumformung können besonders maßgenaue Bauteile mit einbaufertigen Funktionsflächen hergestellt werden. Gelingt die Netshape-Fertigung, lassen sich nachgelagerte, formgebende kostenintensive Folgetechnologien wie die spanende Bearbeitung oder andere Fügeoperationen einsparen. Sowohl Taumeln als auch Präzisionsschmieden sind in jedem Fall hinsichtlich Material- und Zeitersparnis sowie Gefügeeigenschaften der Fräsbearbeitung weit überlegen, weshalb diese hier nicht berücksichtigt wird.

Präzisionsschmieden ist unschlagbar bei ganz großen Serien

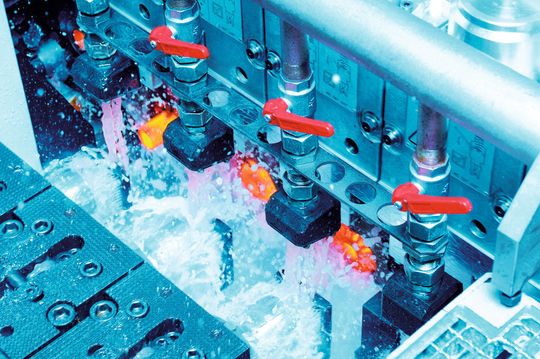

Präzisionsschmieden ist heute aufgrund der hohen geometrischen Präzision geschmiedeter Bauteile mit einem erstaunlichen Formenspektrum als Spitzentechnologie der Umformtechnik weltweit anerkannt. Durch das Präzisionsschmieden können einbaufertige Teile hergestellt werden, deren Funktionsflächen und Konturen bei engen Toleranzvorgaben eine sehr hohe Oberflächengüte erreichen (Bild 2). Das realisierbare Spektrum reicht von Kegelrädern über Synchronringe, Klauen- und Taschenteile sowie Bremsaktuatoren bis zu Gangrädern mit hinterstellter Kupplungsverzahnung. Darüber hinaus werden heute auch Teile für die Gas-Wasser-Installation oder für Gebäudetechnologien präzisionsgeschmiedet.

(ID:29749250)

:quality(80)/p7i.vogel.de/wcms/3a/33/3a33e0d7193d0bbcd036eaeba4bc1353/0129466462v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/78/bf78862d8c5ccc6d12a816ff495dedad/0129458616v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/70/9470f7f950690096f45bdef91f2ce1cd/0129456741v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/bd/efbd392fa90f751d36f018f60ada683c/0129476418v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/55/02/550298ecb4cb8c0d963e61961b4bfbc4/0129474738v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/26/f7262ec4b529bac4608fa5abd067b156/0129465451v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/af/86afafbaee85a12c7f9920662cf1f2d9/0129388673v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/bd/a1bd4fee6717e21f6f2a1ce954a90e8b/0129456723v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/88/29887f77f18409b3b79045d93839ad12/0129407406v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/30200/30217/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/21/57/2157faf1b18d0ad80f70729630fcc1d6/0129304667v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/26/ae262a3bd5e2c3590ef262ff07a6f822/0124475018v2.jpeg)