Anbieter zum Thema

Betrachtet man dagegen das Umformergebnis im Bereich von 100 bis 120 bar, so erkennt man bereits ein großflächiges Anliegen des Materials am formgebenden Stempel und eine Abbildung von Radien von 10 bis 15 mm, abhängig von der Materialgüte. Daher wurden für die Ausformung unterschiedlichste Lösungsansätze entwickelt und im Serienbetrieb erprobt [2].

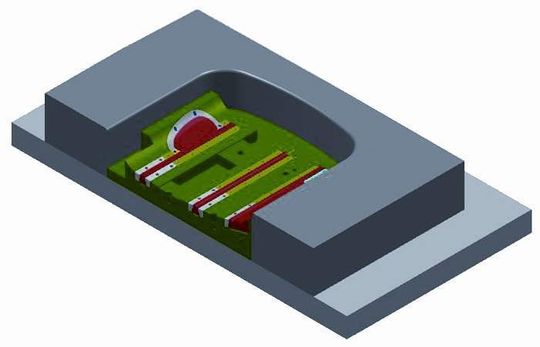

Der Ansatz, den Wirkmediendruck auf ein wirtschaftliches Niveau zu begrenzen und die Ausformung kleinster Radien durch alternative Prägeverfahren (Bild 2) zu erzielen, soll für die Gasumformung weiterverfolgt werden. Daher wurde in den Forschungsarbeiten am Institut für Werkzeugtechnik und Spanlose Produktion der Technischen Universität Graz der maximale Wirkmediendruck auf den Wert von 150 bar festgelegt.

Kein Unterschied beim Umformergebnis

Für Grundlagenuntersuchungen wurde ein Anlagen- und Werkzeugkonzept entwickelt und aufgebaut. Die Prozessregelung wurde mit einem speziellen Regelventil und der Laborsoftware Lab View realisiert. Als erste Frage wurde geklärt, ob mit dem Wirkmedium Gas die gleichen Umformergebnisse erzielt werden wie mit flüssigen Wirkmedien.

Die Vergleichsanalyse an unterschiedlichen Bauteilen zeigt, dass bei unterschiedlichen Drücken erwartungsgemäß kein signifikanter Unterschied im Umformergebnis vorliegt. Weiterhin hat sich gezeigt, dass die Regelung des Wirkmediums Gas reproduzierbar, mit einer hohen Genauigkeit erreicht wurde.

In parallelen Versuchen wurden die Möglichkeiten der Gasumformung für die Fertigung einer realen Dachgeometrie untersucht (Bild 3). Hierzu wurde ein bestehendes Werkzeug für das hydromechanische Tiefziehen an die Bedürfnisse der Gasumformung angepasst. Die Druckerzeugung erfolgte über einen Kompressor mit nachgeschaltetem Windkessel. Analog zu den oben erarbeiteten Ergebnissen konnte auch hier kein signifikanter Unterschied zwischen einem hydro- und einem gasgeformten Bauteil ermittelt werden.

Zurzeit wird speziell für die Kleinserienfertigung an der Entwicklung eines so genannten Mac-Pneu gearbeitet. Ziel dieser Entwicklung ist es, ein Modul zur Regelung der Gasumformung mit hydraulischen Pressen zu verknüpfen und so die Möglichkeit einer sicheren Gasumformung zunächst im Prototypenbau und anschließend in einer Kleinserienfertigung zu ermöglichen. Durch die Begrenzung des Wirkmediendruckes auf 150 bar wird es ermöglicht, auch Pressen mit Presskräften von 10000 kN für die wirkmedienbasierte Blechumformung einzusetzen.

Literatur:

[1] ULSAC, Porsche Engineering Services, Inc.: Ulsac Engineering Report 2001.

[2] Stremme, D., H. Chereck und R. Kolleck: Herstellung großflächiger Außenhautteile mittels aktiver hydromechanischer Blechumformung. In: Hydroumformung von Rohren, Strangpressprofilen und Blechen. Band 2, Hrsg. Siegert, K.

Univ.-Prof. Dr.-Ing. Ralf Kolleck ist Leiter des Instituts Tools & Forming, Member of Frank Stronach Institute an der TU Graz; Dipl.-Ing. Christian Koroschetz ist dort wissenschaftlicher Assistent, 8010 Graz (Österreich).

(ID:259405)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/3c/bf3cb312872a2b0efd23d1b5d9c14bcd/0129341607v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/81/7781a45accf30e9704a651eae71c0c13/0129340869v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/85/df8564f4fc2612b2426d27bc2ec39d40/0129281011v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/36/5836355ceeb3c9d7a8f2e926430001ba/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/a8/76a8f087e04c2fb2093e096d9bd33787/0129342777v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/4d/904d893abedf88e9ad934dc9c735bf37/0129341288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/da/42da05b3288f651e2622ee7cc2bf2f7c/0129344438v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/b2/61b2aa0aaebb701565a06171b793bea8/0129338611v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/99/d599ac0bca47da2fa5a5834fddae19ba/0129344435v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/7b/057b72f699f1e010079fe9284d4fead0/0129340059v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/b2/87b292e70b0a1e089df4ce513f65e26e/0129335117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/75/2f757e49a508dfb8ad6bbd377a2379f5/0129340833v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/dc/0edcfea9a486d51a758dd08cbdd09b78/0129318414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/2a/cb2afb540665736b988cb2ce79081614/0129259116v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/a1/77a1ce3d959fe8b9ff137b6d1a4d0119/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/71/d471b829533544beff9c4c3385d141ea/0129321315v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/45900/45920/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/67/c9/67c9b10002572/asecos-box-weiss-250x250px.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/66/04/66041988de9e6464aa9361859a56934a/0127725613v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/0f/e50fa9343200e79eaaa2e5e31a8e6275/0125066547v1.jpeg)