BOI: SLM Solutions Group Additive Fertigung macht dünne Wände stärker

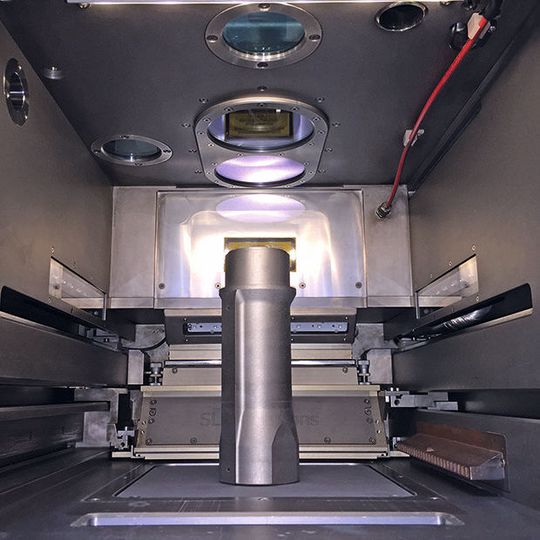

Thaletecs emaillierter Hochdruckreaktor wurde aus einem Stück additiv von SLM gefertigt. Das Ergebnis: eine höhere Druckhaltefähigkeit trotz geringerer Wandstärken und deutlich weniger Gewicht.

Anbieter zum Thema

Hier abstimmen für den Best of Industry Award und tolle Preise gewinnen.

Die additive Fertigung und insbesondere der 3D-Druck gelten als „Game Changer“ für viele Industrien. Wie groß das Potential für den Apparate- und Anlagenbau in der Prozessindustrie wirklich ist und welche Herausforderungen bei der weiteren Entwicklung bevorstehen, zeigt das Beispiel eines neu entwickelten Hochdruckreaktors von Thaletec und SLM. Hochdruckreaktoren werden in der Verfahrenstechnik zur Durchführung von chemischen Reaktionen unter Drücken von bis zu 200 bar eingesetzt.

Bisher werden diese aus Werkstoffen wie Edelstahl oder HX spanend gefertigt. Für die Anwendung bei chemisch hoch aggressiven Produkten werden Hochdruckreaktoren zusätzlich mit einem Inliner aus PTFE ausgestattet. Thaletec hat für diesen Anwendungsfall gemeinsam mit SLM Solutions den Prototypen eines emaillierten Hochdruckreaktors entwickelt. Diese neue Lösung wurde mithilfe des additiven, metallbasierten Fertigungsverfahrens „Selective Laser Melting“ hergestellt.

Das Ergebnis ist ein aus einem Stück additiv gefertigtes Druckgerät für extrem kritische Nutzungsbedingungen wie Druck, Temperatur und chemisch korrosiven Angriff der darin verarbeiteten Medien. Der Hochdruckreaktor weist dabei ein Werkstoffsystem auf, das ein auf die Anwendung adaptiertes 3D-Druck-Material (Pulver) mit der hohen Oberflächengüte und chemischen Beständigkeit einer technischen Emaillierung kombiniert.

Leichter und leistungsfähiger

Die Verwendung des additiven Verfahrens macht den Weg dafür frei, den Hochdruckreaktor mit einem integrierten Temperierkanal für das Beheizen oder Kühlen des Reaktorinnenraums auszuführen. Die Kombination aus Emaillierung und integriertem Temperierkanal bietet gegenüber den bisher üblichen Lösungen einen deutlich verbesserten Wärmeübergang zwischen Produkt und Temperiermedium und damit die Möglichkeit, die Wärmetönung des Prozesses besser zu beeinflussen. Darüber hinaus wird eine höhere Druckhaltefähigkeit trotz geringerer Wandstärken möglich sowie eine garantiert diffusionsdichte und chemisch hoch beständige Beschichtung im medienberührten Innenraum erzielt. Ferner wird das Gewicht des Hochdruckreaktors reduziert, was bei der Handhabung der Reaktoren im Labor von Bedeutung ist. Durch das SLM-Verfahren wird es möglich, innere Strukturen wie Kanäle und Hohlräume in komplexen Bauteilen herzustellen, die durch übliche spanabhebende Fertigungsverfahren wie Drehen, Fräsen und Bohren nicht herstellbar sind. Beim SLM-Prozess wird das im 3D-CAD-System entwickelte und geometrisch optimierte Bauteil zunächst digital nachbearbeitet und dann der SLM-Maschine zugeführt. Darin wird das Bauteil schichtweise aufgebaut.

Um Hochdruckreaktoren einsetzen zu können, müssen diese nach Druckgeräterichtlinie 97/23 (DGRL) und nach einem gültigen Regelwerk, zum Beispiel AD 2000 gestaltet und ausgeführt sein. In enger Zusammenarbeit mit einer benannten Stelle können additiv gefertigte Hochdruckreaktoren entsprechend als zugelassenes Druckgerät produziert werden. Der Prototyp des additiv gefertigten Hochdruckreaktors wurde in enger Zusammenarbeit mit der Thaletec GmbH und dem Ingenieurbüro Jurec entwickelt, zwei Spezialisten im Bereich der additiven Fertigung.

Hier abstimmen für den Best of Industry Award und tolle Preise gewinnen.

* Weitere Informationen: SLM Solutions Group AG, 23556 Lübeck, www.slm-solutions.de

(ID:44326552)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/3c/bf3cb312872a2b0efd23d1b5d9c14bcd/0129341607v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/81/7781a45accf30e9704a651eae71c0c13/0129340869v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/85/df8564f4fc2612b2426d27bc2ec39d40/0129281011v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/36/5836355ceeb3c9d7a8f2e926430001ba/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/a8/76a8f087e04c2fb2093e096d9bd33787/0129342777v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/4d/904d893abedf88e9ad934dc9c735bf37/0129341288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/da/42da05b3288f651e2622ee7cc2bf2f7c/0129344438v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/b2/61b2aa0aaebb701565a06171b793bea8/0129338611v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/99/d599ac0bca47da2fa5a5834fddae19ba/0129344435v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/7b/057b72f699f1e010079fe9284d4fead0/0129340059v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/b2/87b292e70b0a1e089df4ce513f65e26e/0129335117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/75/2f757e49a508dfb8ad6bbd377a2379f5/0129340833v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/dc/0edcfea9a486d51a758dd08cbdd09b78/0129318414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/2a/cb2afb540665736b988cb2ce79081614/0129259116v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/a1/77a1ce3d959fe8b9ff137b6d1a4d0119/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/71/d471b829533544beff9c4c3385d141ea/0129321315v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/107700/107704/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/121500/121532/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/60/b9/60b9e221ddd25/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/a9/2ea9f31de82e0cf75c47a3970458abe0/0125753767v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e0/55/e055c325f2c0fc6e28870d549261fbf3/0123881843v3.jpeg)