Anbieter zum Thema

Von der Topologieoptimierung zur Rippenstruktur

Für ein erstes kunststoffgerechtes Design der Federbeinaufnahme wurde auf Basis der Optimierungsergebnisse ein zweiteiliges Modell entwickelt (Bild 2-d). Dieses besteht aus einer geschlossenen Schale mit einer konstanten Wanddicke (blauer Bereich) und einem Design-Raum (grauer Bereich) an den inneren und äußeren Bereichen der Schale. Bei der äußeren Schale, die entlang der Lastpfade aus der Topologieoptimierung verläuft, wurden die Aussparungen geschlossen um Bindenähte zu verhindern. Weiterhin wurde eine konstante Wanddicke gewählt um u.a. Verzug und ungleichmäßiges Füllen zu verhindern [10].

Fertigungsrestriktionen integriert

Der Design-Raum wurde aus Bereichen entwickelt, bei denen hohe Wanddicken das Ergebnis der Strukturoptimierung waren. Da dieser als Basis für eine Rippenstruktur an der inneren und äußeren Seite der Schale dienen soll, wurden hier bereits Fertigungsrestriktionen berücksichtigt. Analog zu der ersten Topologieoptimierung wurde jetzt das neue Modell der Federbeinaufnahme bei gleichbleibenden Simulationsrandbedingungen optimiert.

Um eine kunststoffgerechte Rippenstruktur zu generieren wurde dem Design-Raum eine maximale Wanddicke sowie eine Entformungsrichtung vorgegeben. Das Ergebnis der Topologieoptimierung wurde zu einer Rippenstruktur umgesetzt und ist in Bild 2e dargestellt. Die grauen Bereiche sind die generischen Strukturen aus der Topologieoptimierung und bilden die Basis für die konstruierte Rippenstruktur.

Reduzierung der hochbelasteten Bereiche des Bauteils

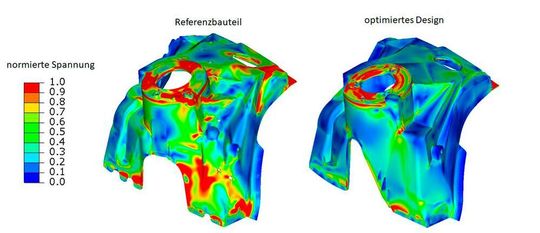

Eine lineare isotrope Simulation eines synthetischen Lastfalles zeigt, dass die neu entwickelte Geometrie im Vergleich zur Aluminium-Federbeinaufnahme einen homogeneren Spannungsverlauf aufweist (Bild 3). Die hohen Belastungsbereiche des Bauteils werden durch die normierten Spannungen aufgezeigt. Das optimierte Design weist deutlich weniger hochbelastete Bereiche auf.

Hierbei ist jedoch zu beachten, dass die Belastungsgrenzen des Kunststoffes geringer als bei Aluminium sind und dass die hohen Spannungen aufgrund des spröden Materialverhaltens kritischer als beim Referenzmaterial sind. Außerdem lässt sich der Abbildung entnehmen, dass Bereiche in der Federbeinaufnahme existieren, die das Material noch nicht optimal ausnutzen. Der Bereich der Lageraufnahme selbst ist als besonders belastet wahrzunehmen. Dieser Bereich rund um die Krafteinleitung wird im weiteren Projektverlauf separat betrachtet und optimiert.

Validierungsbauteil: Kombination aus Topologie- und Wanddickenoptimierungen

Bevor im Rahmen des Forschungsschwerpunktes Light Connect die Federbeinaufnahme als realer Demonstrator hergestellt wird, muss sowohl das Bauteil den geforderten Lasten in der Simulation standhalten als auch Gewichtsvorteile aufweisen. Um zu zeigen, dass Material- und Designkonzept der Federbeinaufnahme den statischen und auch den Lebensdaueranforderungen standhalten, wurde aus dem Bereich der Lageraufnahme ein Demonstratorbauteil entwickelt (Bild 4). Neben dem Nachweis der Bauteilfestigkeit sollen auch die Materialmodelle für verschiedene Belastungsarten validiert werden.

(ID:46664629)

:quality(80)/p7i.vogel.de/wcms/8e/3b/8e3b6dd24286e34efc7532e0b80e98fa/0129034966v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/6a/b96abb2bd4fac7509a3afb6797290b57/20210920-e8-a0-95-e6-82-9f-e3-83-bb-e7-b8-ba-e4-ba-88dsc06010-5281x2969v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/cd/f8cd5edd3f6ec9d2308fc570142f71f1/0128967427v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e4/75/e475e1c3d74a91532eebe95ffa9864dd/0128934780v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/1d/a81d4fcd33e5828f424edb27d94aefe2/0129051587v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/bd/54bdd9da7525bb21566b67dcd112574f/0129050662v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/a3/3fa3a7164d9e6e5e275b5044de934a7d/0129048601v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/17/8a/178af4f110cd87ebc5ccbdf285df8c87/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/87/3c8768149464b21e021a96363b7aa1fe/0129036434v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/d3/96d36b67c843a3fb6ef6c71b4b29165b/0129022264v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/8d/598d875077866e282dac981d0e0ad74b/0129008196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/83/7583a2db14692f551ce42c7ba4a90b9b/0128976773v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/2b/b92b5e55929f28a8cb3c47616cd41b12/0129045596v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/20/8920439d116bf4b504d07328a42048da/0129023802v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a4/3c/a43c53a1b1893aceab0b4724bffa2401/0129014459v5.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/05/d905b46fe512c880e9497c7a0acf5283/0129029867v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/27/a9271ff76c8cf8c538f80c38868998ca/0129030162v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/cd/86cd5719357ae4a4644118387b138cb4/0128991417v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/84/ed8418664a3fb1c6ccf12afc9dd3997a/0128969535v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/b7/4c/b74c08eb449589a0a8ecbd50139a9bca/0129032945v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/93/56934c2c534f48444bc89a3d82a4a506/0129025996v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/45900/45920/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/55/43/55430260e1639626d3081d7b7b6be91a/0127431501v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/36/fb368577ac9d2902a87600c7297a63ac/0128287376v1.jpeg)