Anbieter zum Thema

Die besondere Anordnung auf der Druckseite der Spindeln sorgt zudem für geringe Förderverluste und hohe Verschleißbeständigkeit der Ausgleichsstellen. Eine spezielle elastische Werkstoffkombination mit Oberflächenhärten von bis zu 1200 HV bei Spindeln und Laufgehäuse sorgt für eine lange Lebensdauer ohne die Gefahr von Sprödbrüchen oder Materialverbrennungen (Bild 2).

Verschleiß der Pumpe kündigt sich durch Druckabfall an

Dadurch sinkt die Empfindlichkeit gegenüber Lufteintrag, Schwingungen und Partikelausbrüchen im Vergleich zu herkömmlichen Produkten signifikant. Die Inbetriebnahme gestaltet sich einfach und die MTBF-Werte sind sehr groß. Plötzliche Ausfälle finden nicht statt, weil sich der Verschleiß der Pumpe durch einen langsamen Druckabfall ankündigt. Somit ist die Wartung bei entsprechender Überwachung und Schutz durch einen Polizei-Filter sehr gut planbar.

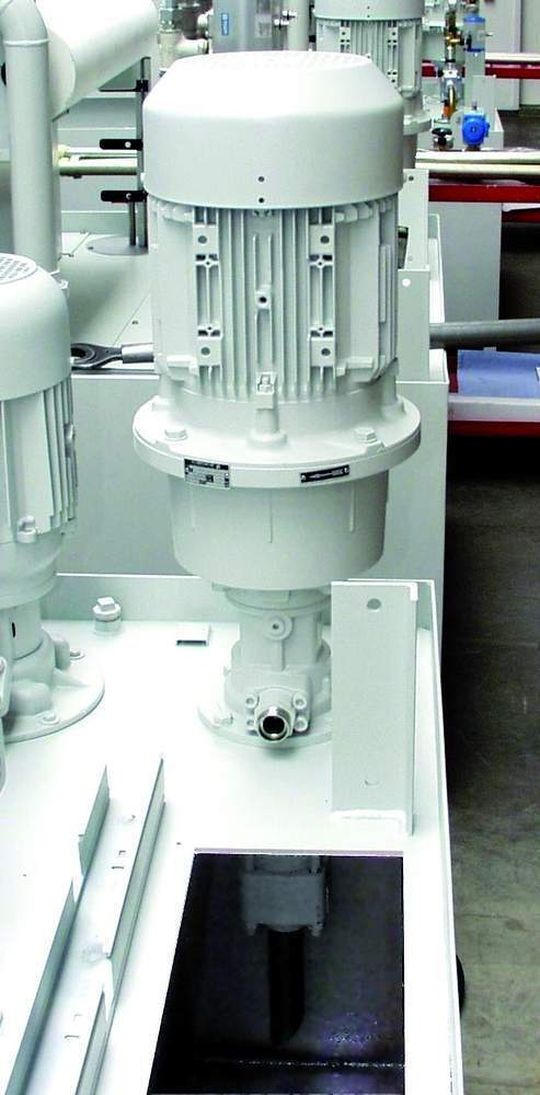

Die Hochdruckpumpe ist für den Tankaufbau mit dem Druckanschluss oberhalb des Tankdeckels konzipiert (Bild 3). Dadurch ist die Installation sehr einfach und ein Austausch kann in wenigen Minuten durchgeführt werden. Möglich ist auch die Trockenaufstellung mit einer Siliziumkarbid-Gleitringdichtung. Hierbei ermöglichen SAE-Flansche die einfache und leckagesichere Installation.

Neues Hochdruckpumpen-System kann Total Cost of Ownership (TCO) senken

Die vorhandenen Effizienzpotenziale ermöglichen eine TCO-(Total-Cost-of-Ownership)-Reduzierung beim Austausch bestehender Pumpensysteme. Im Druckbereich bis 30 bar kann der Ersatz von Kreiselpumpen eine Verringerung von 40% beim Energieverbrauch bei annähernd gleicher Lebensdauer bewirken.

In einem konkreten Fall wurden 8 statt 12 kW Motorleistung benötigt. Die Stromverbrauchskosten verringerten sich dabei um jährlich 2400 Euro.

Kolbenpumpen fallen in der Produktion oft durch hohe Druckpulsation und Lärm unangenehm auf. Sie erfordern zudem meist einen hohen Filtrationsaufwand und reagieren sehr empfindlich auf Störungen im Filtersystem. Nach dem Austausch gegen Emtec-Pumpen konnte die Produktion von Zylinderköpfen in einem großen Automobilwerk problemlos weitergeführt werden.

Presslufthammer-Effekt führte zum Totalschaden

Kolbenmembranpumpen sind deutlich unempfindlicher gegen Verschmutzungen als normale Kolbenpumpen. Hohe Belastung durch sehr feine Partikel hat aber auch bei ihnen zu vorzeitigen Ausfällen und Austausch geführt. Lufteintrag durch ungünstige Leitungsverlegung bewirkte zudem in einem Fall einen Presslufthammer-Effekt, der in manchen Fällen innerhalb weniger Stunden zum Totalschaden führte.

Artikelfiles und Artikellinks

(ID:264363)

:quality(80)/p7i.vogel.de/wcms/b1/d0/b1d01cac7340cc2cd9ad0e0ae671188d/0128926026v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/41/a341543240cfb3df804b0ea1c88cef6a/0128920602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/90/5290946c998e90a29ccb23491ed0ebe5/neue-kolonne-01-2250x1266v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/52/4d52646a728e2458679054b104142a72/0128900162v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/30/4330fa6997bf2ded7af98c71edb55e27/0128926312v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/7c/b67c729b48b0765881fb841d8acf8ebe/0128922783v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/38/ff38765854b26104d5156c13bb66446d/0128920445v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/21/7a214adc4ddec5d974771c83f0d67a39/0128920287v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/80/c88051e666c67c028b69dfc755cbc4f8/0128915169v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f1/51/f151f1d40e759db1d1ec53c57c72d570/0128902647v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/8c/5a8c7b5e8a64e4fada600877d1479819/0128103491v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/88/338855c68dc79c4c1e32b6b9e33959a9/0128905479v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/a6/62a6eda5555b3e231630d4cff631e025/0128913522v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/2d/862dba0b8cf8c51809b48c51abacf20e/0128847130v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/6e/9b6ef310125ec2aca206e7e574799e86/0128918895v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/8e/fe8ea08144030e713a4ae6b5a453ed14/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/ea/9d/ea9dc9f974835798c0050aa997d5e519/0128891945v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/02/23024d8564c1909e37a5f338c22873b0/0128885579v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/09/fe/09feb31646e95b719a7dae96807c7ce4/0128920271v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/24/8e242803723c0880715e3dad6b772aa5/0128916038v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/96/129630845397b74c47dc2ca98b938e80/0128903651v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/10/a610d31047f874f12beb437ec0095a5a/0128897323v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/04/7b042103364a8ef4981a091aa1c3db51/0128878642v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5c/b4/5cb42c080e78f/klh-intralogistics-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/45/5f451d9b3f1d2/flow-logo-color.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/30200/30217/65.jpg)

![Schauen Sie unter die Oberfläche: Gerade bei so energie- und wartungsintensiven Aggregaten wie Pumpen sind die Investitionskosten nur die Spitze des Eisbergs. (Bild: Natalya - stock.adobe.com, KSB [M]) Schauen Sie unter die Oberfläche: Gerade bei so energie- und wartungsintensiven Aggregaten wie Pumpen sind die Investitionskosten nur die Spitze des Eisbergs. (Bild: Natalya - stock.adobe.com, KSB [M])](https://cdn1.vogel.de/-rGe0g5bQ88fhb8duwAHrFiJ0Yo=/392x392/smart/filters:format(jpg):quality(80)/p7i.vogel.de/wcms/c8/ef/c8eff8e4b1ca1684052c35049eb2784b/0125686991v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/da/56dadad720c9aff2de495c09ecf21c43/0122823549v2.jpeg)