Industrie 4.0 Innovationsfelder der Kunststoffverarbeitung

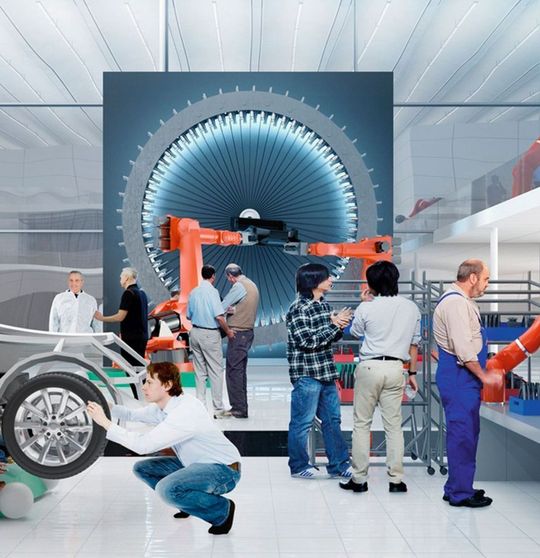

Industrie 4.0 gilt als vierte industrielle Revolution: Nach der Mechanisierung, Elektrifizierung und Informatisierung der Produktion hält nun das „Internet der Dinge“ Einzug. Ähnlich dem Internetshopping und der Nutzung von Internetsuchmaschinen wird dabei erwartet, dass auch die reale Welt der Produktion bald mit der der virtuellen verknüpft wird.

Anbieter zum Thema

Kunden und Lieferanten sollen bei diesem Vorhaben direkt in die Geschäfts- und Wertschöpfungsprozesse eingebunden werden, um Entscheidungen quasi in Echtzeit steuern und optimieren zu können. Diese „Schwarmintelligenz aus dem Markt heraus, könnte zu schnellen Produktionsentscheidungen samt hoher Auslastung führen. „Selbstoptimierung“, „Selbstkonfiguration“ und „Selbstdiagnose“ sind die Stichworte des erhofften Nutzens. Oft wird auch über „Lösgröße 1“ als eines der Ziele berichtet, was natürlich kaum die übliche Massenproduktion in der Kunststoffbranche betrifft. Klar ist, dass die Verarbeiter sich auf sinkende Losgrößen einstellen müssen, denen mit transparenteren Daten entlang der Wertschöpfungskette sowie mit optimierter Vorausplanung begegnet werden kann.

Transparenz muss überlegt sein

Ein Beispiel: seit etwa 10 Jahren melden Granulatsilos automatisch den Füllstand an den Rohstofflieferanten und bereits seit gut 20 Jahren gibt es die Serviceaufschaltung und -wartung für Maschinen, wenn auch anfangs nur langsam über die Telefonleitung. Alle Verarbeitungsmaschinen liefern dank immer günstigerer Sensoren heute schon zahlreiche Prozessinformationen, die vom Betriebsleiter ausgewertet werden, um spätestens dann reagieren zu können, wenn etwas aus dem Ruder läuft. Die Daten können nicht nur dem einzelnen Betriebsverantwortlichen, sondern auch als gesammelte „Schwarmdaten“ Werkstoff-, Maschinen- und Werkzeuglieferanten Rückmeldung geben und dabei helfen, Schwachstellen im Werkstoff, im Maschinentyp oder in der Werkzeugtechnik sehr schnell zu erkennen und auszumerzen.

Die Verknüpfung vieler Daten bietet also eine Menge Vorteile. Aber es muss dem Verarbeiter vorher klar sein, welchen Nutzen er sich davon verspricht, um sich der vollen Transparenz preiszugeben. Vor dem Hintergrund der aktuell aufgedeckten Machenschaften der Geheimdienste fühlt sich kaum jemand bei dem Gedanken wohl, seine betriebsinternen Vorgänge quasi auf dem Tablett zu servieren. Vertrauen zu Lieferanten und Kunden, geeignete Datenspeicherung sowie IT-Sicherheit sind die Garanten, dass nichts schief geht, und Mitarbeiter müssen mit der Software verantwortlich umzugehen lernen.

(ID:43595255)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/92/8492b08044103df6a562944c5aa0d608/0129486952v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b8/db/b8db49b59a224aedf1be39399163c9c7/0129486167v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4a/c3/4ac31a696b47370446506404c024b55b/0129485561v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/db/71db5e0c1a21d4e9592b214f397ecf15/0129485446v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5c/b4/5cb42c080e78f/klh-intralogistics-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/64/fe/64fec73b1a2fb/logo-master-ggbbytimken-286blue.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/11/37/1137b0247bf4cb6016a38d22de06b461/0129435494v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/18/ac182e1ad77564148a4aac667a8ef4d9/0124416721v1.jpeg)