Zerspanungstechnik Komplettbearbeitung reduziert die Durchlaufzeit auch bei Losgröße 1

Bei der Fertigung von Sonderwerkzeugen dominieren kleine Losgrößen und hohe Qualitätsanforderungen. Die Komplettbearbeitung auf einer Maschine mit verschiedenen Verfahren verkürzt deutlich die Rüst- und Bearbeitungszeiten. Je nach Anwendungsfall konnten die Durchlaufzeiten um bis zu 70% gesenkt werden.

Anbieter zum Thema

Immer komplexere Produkte und kürzere Produktzyklen führen heute zu häufigen Umstellungen der Fertigung bei kleiner werdenden Losgrößen. Um unter diesen Voraussetzungen wirtschaftlich und wettbewerbsfähig zu fertigen, müssen Hersteller Produktionsprozesse ganzheitlich betrachten und ihre Fertigungskonzepte strategisch ausrichten.

Komplettbearbeitung kann Qualität sicherstellen

Dazu gehören die Entwicklung und Einführung geeigneter standardisierter Werkzeug- und Maschinenkonzepte und der Einsatz fortschrittlicher Fertigungstechniken. Mit einem modularen Maschinenaufbau kann der Weg der Komplettbearbeitung konsequent beschritten werden.

Häufig garantiert nur die Bearbeitung in einer Aufspannung die geforderten Qualitätsparameter hinsichtlich Oberflächengüte sowie Genauigkeit von Form- und Lagetoleranzen. Und nur sie senkt die Durchlaufzeiten entscheidend.

Neue Konzepte kombinieren Maschinen für die Komplettbearbeitung

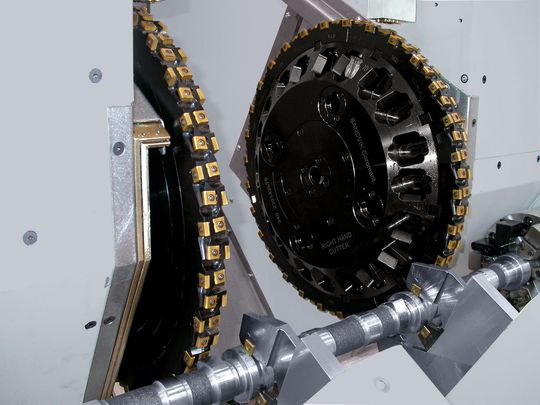

Die am häufigsten verwendeten Maschinen waren bisher Fräszentren mit bis zu fünf Achsen oder Drehzentren mit angetriebenen Werkzeugen in der Weichbearbeitung sowie Schleifzentren für die komplette Außen- und Innenbearbeitung in einer Aufspannung. Neue Konzepte setzen heute auf die Kombination verschiedener Einzelmaschinen und Baugruppen auf einer gemeinsamen Plattform, also Dreh-Fräszentren und neuerdings Fräs-Drehzentren in einer Maschine oder Schleifmaschinen mit Hartdrehbearbeitung in einem geschlossenen Konzept.

Moderne Programmier- und Steuerungsmodule ermöglichen dabei die Realisierung komplexer Abläufe und die entsprechende Verfahrensintegration. Dem potenziellen Anwender stehen damit optimale Prozessstrategien zur Bearbeitung von Präzisionsbauteilen zur Auswahl. Dabei gilt der Minimierung des Umrüstaufwands besonderes Augenmerk, speziell bei kleinen Losgrößen.

Bei der Sonderwerkzeugfertigung dominieren kleine Losgrößen

Es gibt immer etwas zu optimieren: Deshalb haben die Unternehmen Stama und Sandvik Tooling Supply in den vergangenen Jahren eng zusammengearbeitet, um die Fertigung komplexer Werkstücke in kleinen Losgrößen bei Sandvik Tooling in Schmalkalden weiter zu verbessern und dabei einen hohen Automatisierungsgrad zu erreichen.

(ID:25046780)

:quality(80)/p7i.vogel.de/wcms/c0/93/c093cf09d3a97a922f1fe4ccb70576fd/0129358418v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5d/7e/5d7ed02d67ec0876d0edad7b649e8df9/0129357186v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/9f/049f4d65181601f7bec4d247ca6a89ae/0129356509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1f/01/1f01d0839867b8d4ce9ee79fe544999e/screenshot-202026-01-21-20113324-764x430v1.png)

:quality(80)/p7i.vogel.de/wcms/c1/39/c139cabfb20e151d47883ea87e98cc85/0115620040v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/da/42da05b3288f651e2622ee7cc2bf2f7c/0129344438v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/b2/61b2aa0aaebb701565a06171b793bea8/0129338611v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/99/d599ac0bca47da2fa5a5834fddae19ba/0129344435v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/3c/bf3cb312872a2b0efd23d1b5d9c14bcd/0129341607v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/7b/057b72f699f1e010079fe9284d4fead0/0129340059v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/36/5836355ceeb3c9d7a8f2e926430001ba/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/a8/76a8f087e04c2fb2093e096d9bd33787/0129342777v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/75/2f757e49a508dfb8ad6bbd377a2379f5/0129340833v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/0f/cd0fb23f023a7ed23785f3d77d93af12/0128577350v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/dc/0edcfea9a486d51a758dd08cbdd09b78/0129318414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/2a/cb2afb540665736b988cb2ce79081614/0129259116v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/81/7781a45accf30e9704a651eae71c0c13/0129340869v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/b2/87b292e70b0a1e089df4ce513f65e26e/0129335117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/a1/77a1ce3d959fe8b9ff137b6d1a4d0119/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/95/64955315c267c/axa-logo-png.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/31200/31245/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/6d/696de2483d115/logo--fastems-rgb-horizontal.jpeg)

:quality(80)/p7i.vogel.de/wcms/c5/1b/c51b28ef49a9981d2affe72c6a930360/0125991313v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/4c/294c2f9aaa8193ec2bb3b11e2707e995/0123915039v1.jpeg)