Anbieter zum Thema

Flüssigkeiten oder Gase, durch deren Analyse der Prozessfortgang überwacht werden soll, entstehen oder agieren oft unter Bedingungen, die für Sensoren problematisch sind. Bei thermischen Prozessen zum Beispiel sind Fehlabläufe oft durch das Entstehen von Kohlenmonoxid oder anderen organischen Gasen gekennzeichnet. Die entsprechenden Sensoren aber können unter den hohen Umgebungstemperaturen am Entstehungsort der indikativen Gase oftmals nicht zuverlässig arbeiten.

Die Lösung liegt in der Auslagerung der Sensorik (Bild 3): Robuste Mikropumpen können kleine Gasmengen absaugen und über eine Kühlstrecke zu einem dezentral gelagerten Sensor weitertransportieren. Die kleine Menge Gas lässt sich schnell effektiv abkühlen, um den Sensor zu schonen und zuverlässig arbeiten zu lassen. Dieser wird kontinuierlich mit Gas aktiv angeströmt, so dass Messergebnisse unter konstanten Bedingungen erzielt werden. Auch andere für Messgeräte problematische Umstände, etwa starke Erschütterungen oder ungleichmäßige Strömungsverhältnisse am Ort der Gasentstehung, können so gehandhabt werden.

Im Sinne der maximalen Integration können Mikropumpe, Sensor sowie die dazwischen liegende Kühl- beziehungsweise Leitungsstrecke als ein zusammengefasstes, Platz sparendes Modul konzipiert werden. Das spart auch bei Bezug und Wartung die Beschäftigung mit einer Vielzahl von Einzelteilen.

Auslagerung der Sensorik steigert die Zuverlässigkeit

Diese beiden Beispiele veranschaulichen nur einen kleinen Ausschnitt aus den zahlreichen Einsatzmöglichkeiten von Mikropumpen. Ihre grundsätzliche Vielseitigkeit verdankt die mp6 ihrem einfachen Design, das sie – in optimierter Form – von der Vorgängerserie mp5 geerbt hat.

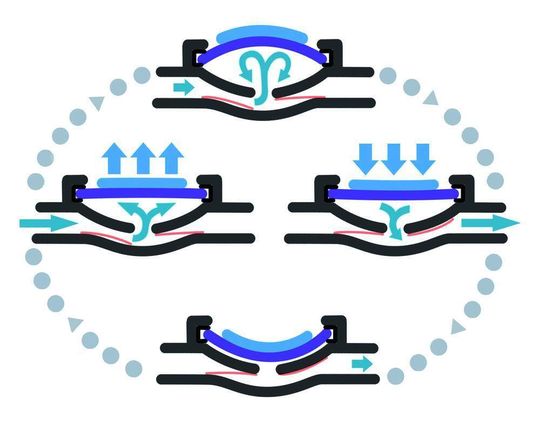

Kern der Pumpen sind Piezoaktoren, deren Verformung beim Variieren der angelegten Spannung eine Membran auf und ab bewegt. Unter der Membran befindet sich die Pumpkammer, aus der Flüssigkeiten oder Gase beim Senken der Membran herausgedrückt werden und die sich beim Hub der Membran erneut füllt. Passive Ventile an beiden Seiten der Pumpkammer geben die Flussrichtung vor (Bild 4). Die zwei Aktoren werden phasenverschoben angesteuert, wodurch sich der Druck der Pumpe verdoppelt.

Mikropumpe bewältigt Gegendruck von bis zu 500 bar

Bei der Förderung von Wasser etwa bewältigt sie einen Gegendruck von bis zu 500 mbar. Die maximale Förderrate liegt bei 5 ml/min. Sollten die Parameter der Mikropumpe die Anforderungen einer Anwendung nicht erfüllen können, etwa weil ein extremer Gegendruck zu bewältigen ist, bietet Bartels auch die Entwicklung kundenspezifischer Mikropumpen an.

Nachdem sich die Sensorik heutzutage einen festen Platz im Anlagenbau gesichert hat, liegt in der MST ein ähnliches Maß an ungenutztem Potenzial, aus dem sich für Pioniere schnell ein Wettbewerbsvorteil generieren lässt. Der Einsatz von Mikropumpen ist ein Beispiel dafür.

Dipl.-Ing. Severin Dahms ist Produktmanager Micro Components bei der Bartels Mikrotechnik GmbH in 44227 Dortmund.

Artikelfiles und Artikellinks

(ID:261633)

:quality(80)/p7i.vogel.de/wcms/b1/d0/b1d01cac7340cc2cd9ad0e0ae671188d/0128926026v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/41/a341543240cfb3df804b0ea1c88cef6a/0128920602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/90/5290946c998e90a29ccb23491ed0ebe5/neue-kolonne-01-2250x1266v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4d/52/4d52646a728e2458679054b104142a72/0128900162v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/30/4330fa6997bf2ded7af98c71edb55e27/0128926312v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/7c/b67c729b48b0765881fb841d8acf8ebe/0128922783v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/38/ff38765854b26104d5156c13bb66446d/0128920445v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/21/7a214adc4ddec5d974771c83f0d67a39/0128920287v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/80/c88051e666c67c028b69dfc755cbc4f8/0128915169v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f1/51/f151f1d40e759db1d1ec53c57c72d570/0128902647v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/8c/5a8c7b5e8a64e4fada600877d1479819/0128103491v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/88/338855c68dc79c4c1e32b6b9e33959a9/0128905479v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/a6/62a6eda5555b3e231630d4cff631e025/0128913522v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/2d/862dba0b8cf8c51809b48c51abacf20e/0128847130v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/6e/9b6ef310125ec2aca206e7e574799e86/0128918895v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/8e/fe8ea08144030e713a4ae6b5a453ed14/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/ea/9d/ea9dc9f974835798c0050aa997d5e519/0128891945v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/02/23024d8564c1909e37a5f338c22873b0/0128885579v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/09/fe/09feb31646e95b719a7dae96807c7ce4/0128920271v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/24/8e242803723c0880715e3dad6b772aa5/0128916038v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/96/129630845397b74c47dc2ca98b938e80/0128903651v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/10/a610d31047f874f12beb437ec0095a5a/0128897323v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/04/7b042103364a8ef4981a091aa1c3db51/0128878642v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/61/d2/61d2b7c9c2206/jung-logo.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/45/5f451d9b3f1d2/flow-logo-color.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:quality(80)/p7i.vogel.de/wcms/07/9b/079bd3f13f48a870108f04f758bea8e1/0124578882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/62/09/62094211cc1711d997f0f406e52ebf5d/0127196209v1.jpeg)