Anbieter zum Thema

Standweg selbstschärfender Schneiden um 200 % höher

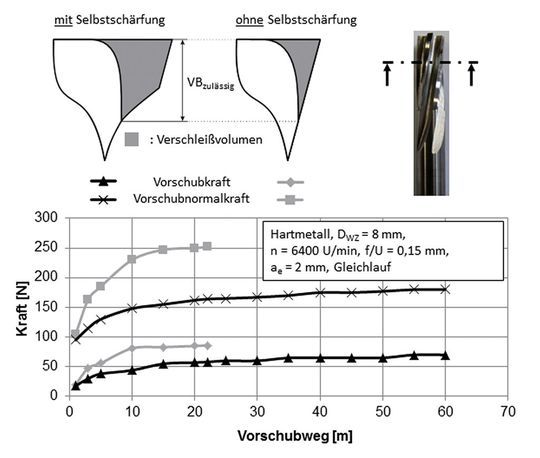

Selbstschärfende Schneiden können hier Abhilfe schaffen: Dazu wurden die Schneiden eines Hartmetallfräsers mit einem vorstehenden Freiflächenbereich versehen, dessen Breite der zulässigen Verschleißmarkenbreite entspricht (Bild 1).

Der Schneidenüberstand zur Freifläche, der bei modernen Feinstkornhartmetallen (HW-K10-30F) eine ausreichende Bruchsicherheit gewährleistet, setzt sich gleichmäßig zurück, wodurch ein Anstieg des Schneidkantenradius unterdrückt wird. Infolge des größeren, am Schneidkeil verfügbaren Verschleißvolumens konnte der Standweg beim Schlichten von CFK um 200 % erhöht werden. Das Konzept wurde beim Fräsen von CFK-Bauteilen mit thermoplastischer Matrix erfolgreich industriell umgesetzt.

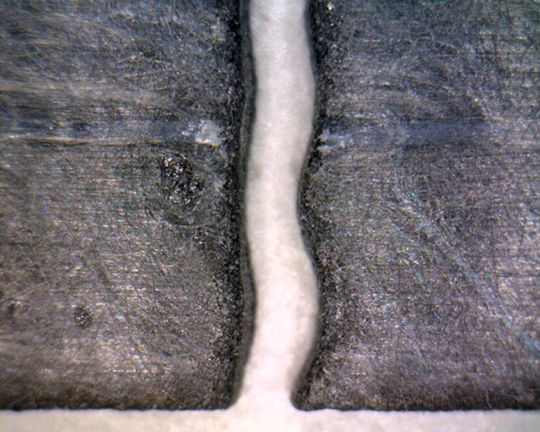

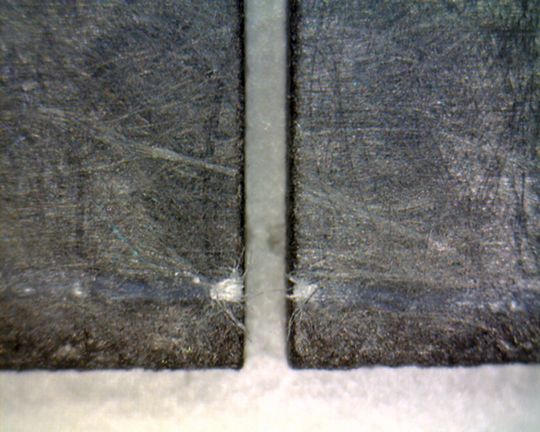

Das Abrasiv-Wasserstrahlschneiden ist ein weiterer wichtiger Prozess und zeichnet sich durch niedrige wirkende Kräfte und hohe Standzeiten aus. Das Verfahren ist daher prädestiniert für CFK-Bauteile mit größeren Wandstärken und/oder langen Schnittkanten sowie für den Einsatz auf Industrierobotern. Eine wasserstrahlgerechte Erzeugung der Bewegungsbahn von Industrierobotern muss durch Offlineprogrammierung erfolgen, um die geforderte Schnittkantenqualität zu erreichen und eine kollisionsfreie Absorption des Wasserstrahls sicherzustellen (Bildfolge 2). Bei Großserien-CFK-Bauteilen mit räumlichem Schnittkantenverlauf konnten durch Prozesssimulation die Ursachen von Qualitätsmängeln erkannt und behoben sowie die Produktivität des Schneidprozesses wesentlich gesteigert werden.

Oszillierender Vorschub erleichtert die Spanabfuhr beim Bohren

Präzisionsbohrungen sind die Voraussetzung, um CFK-Strukturen miteinander oder mit metallischen Bauteilen durch Niete fügen zu können. Mit Blick auf das Tragverhalten der Fügeelemente müssen sowohl die Bohrungswände engen Maß- und Formtoleranzen genügen als auch die Bohrungskanten beziehungsweise die Senkungsoberflächen makellos sein.

Um in der Montage von CFK-Strukturen zahlreiche Nietbohrungen automatisiert einzubringen, haben sich diamantbeschichtete Hartmetallwerkzeuge bewährt. Hierbei wird die günstige Biegebruchfestigkeit eines Feinstkornhartmetallsubstrats HW-K10F mit der technisch höchstmöglichen Härte von binderfreiem Diamant kombiniert. Dies gestattet, die Toleranz des Bohrungsdurchmessers über sehr viele Bohrungen prozesssicher einzuhalten.

(ID:42311555)

:quality(80)/p7i.vogel.de/wcms/81/bc/81bc6efc14770cffe8e067b7975d99bc/0129266114v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/de/2bdec79c5d16312bffc1724742805bf0/maas-blechnetbeitrag-20blechnext-2563x1440v1.png)

:quality(80)/p7i.vogel.de/wcms/c9/c6/c9c6520fd5375c339a34714b13b4807b/zgroove-compact-zcc-ct-europe-72dpi-rgbv1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/19/36193415d7fe02ef5cb7d02ddb3d8db1/0129122907v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/70/9470f7f950690096f45bdef91f2ce1cd/0129456741v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/bd/a1bd4fee6717e21f6f2a1ce954a90e8b/0129456723v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/3a/c23a4679cedb36909d18dbcb55353387/0129437264v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/db/bfdb51aef1062964e8a55e0e607eb447/0129403125v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/b5/37b52304062309ef22e38b75ed2c49bc/0129442474v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ab/a9/aba994f1ecba8d6c15e5a47005c1f4ef/0129347606v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/11/37/1137b0247bf4cb6016a38d22de06b461/0129435494v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/6d/406dbdb252132973cfe0de94d2913f83/0129428164v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/d2/07d2a20bcf51285e40a55d8e92b4465e/0129426572v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/d7/ced7236fc5bab378c059bc49454c72a9/0129398588v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/af/86afafbaee85a12c7f9920662cf1f2d9/0129388673v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/79/a9790df5e748423b7b0051795e182a0e/0129432256v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/88/29887f77f18409b3b79045d93839ad12/0129407406v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/cf/6ccf26b2f5ca5bd8f1322e10f9ff4c8b/0129392569v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/30200/30217/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/04/5f0414928924c/logo-cms-automatisme-bd.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/9c/7f9c4ac1ad05628033888bd2a291453c/0124436930v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/e1/2fe12f51dc35361ba9e528ee81065179/0123095502v1.jpeg)