Anbieter zum Thema

Beim Bohren lassen sich CFK-Stäube, abgesehen vom Bohreraustritt, zumeist durch kompakte Absaughauben entfernen. Beim Schaftfräsen von CFK-Bauteilen wird allerdings die wirkstellennahe Stauberfassung mittels Absaugglocken durch wechselnde Vorschubrichtungen und Störkonturen erschwert. Dazu ist die anfallende Staubmenge im Vergleich zum Bohren erheblich höher. Infolgedessen kommen oft größer dimensionierte Absaugglocken oder eine Arbeitsraumabsaugung zum Einsatz. In Verbindung damit müssen hohe Luftvolumenströme bewegt werden. Der Energieverbauch dafür ist aber erheblich und die Staubentfernung bleibt dennoch unbefriedigend. Alternativ wurde ein Erfassungsmundstück entwickelt, das kollisionsfrei in der vom Schaftfräser erzeugten Nut nachgeführt wird. Dadurch wird verhindert, dass sich der Staub räumlich ausbreitet. Das System arbeitet rückstandsfrei und hat gegenüber der Arbeitsraumabsaugung eine um 80 % geringere elektrische Leistungsaufnahme (Bild 6).

Die Geometrie von CFK-Bauteilen schnell ermitteln

Angesichts der Halbzeugtoleranzen von CFK-Schalenbauteilen und der speziell bei Großstrukturen oft engen Toleranzfeldbreite lässt sich die geforderte Präzision meist nur durch Messen jedes Bauteils und gegebenenfalls der Vorrichtung auf der Maschine erzielen. Tastende Punktmessverfahren zeichnen sich durch hohe Genauigkeit aus, verursachen jedoch erhebliche Nebenzeiten. Durch optische Messverfahren gelingt es jedoch, den bisweilen dominierenden Messzeitanteil stark zu verkürzen (Bild 7). Bei geeigneter Modellierung und Kalibration der gesamten Messkette, bestehend aus Sensor und Werkzeugmaschine, lassen sich etwa mit Linienscannern oder CCD-Kameras nahezu die Absolutgenauigkeit und die Wiederholgenauigkeit der verwendeten Bearbeitungsmaschine erreichen.

Auch die Bearbeitungsanlagemuss im Fokus bleiben

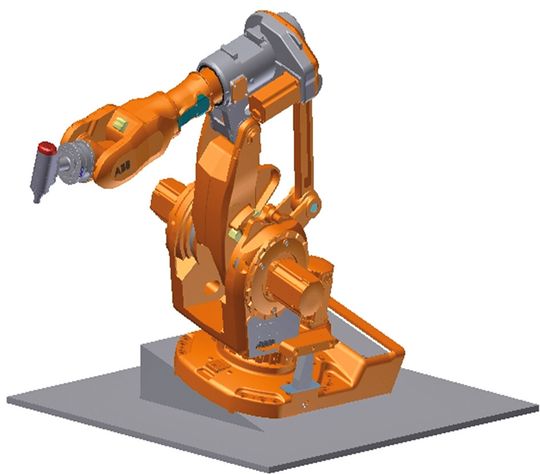

Neue Maschinenkonzepte können wesentlich dazu beitragen, die Bearbeitung von CFK-Strukturen hinsichtlich Produktivität und Wirtschaftlichkeit zu optimieren. Industrieroboter und mobile Maschinen sind aufgrund ihrer kinematischen Flexibilität sowie der geringen Investitionskosten und Maschinengewichte interessant, um zeitparallel und somit schneller zu fertigen. Bei CFK-Großstrukturen ergibt sich, verglichen mit Sondermaschinen, ein Vorteil durch den Verzicht auf Schwerlastfundamente. Wesentliches Hindernis im Hinblick auf die angestrebte Präzisionsbearbeitung ist heute die eingeschränkte Positionier- und Bahngenauigkeit sowie die mangelnde Steifigkeit gängiger, serieller Roboterkinematiken. Beispielsweise wird durch robotergerechte Prozessgestaltung, neue Methoden der Absolutkalibrierung und bearbeitungsgerechte CNC die Anwendbarkeit von Industrierobotern zur Präzisionsbearbeitung von CFK-Strukturen erweitert. Auf einfache Weise lässt sich die Bearbeitungsgenauigkeit serieller Roboterkinematiken schon durch eine geneigte Aufstellung verbessern, indem etwa die erste Achse durch das Gewicht der Arme vorgespannt wird (Bild 8).

Die vorgestellten Möglichkeiten hier als Fazit

Die wirtschaftliche Fertigung und Montage von CFK-Strukturen in hoher Qualität und großer Stückzahl stellt die Produktionstechnik vor neue Herausforderungen. Durch die ganzheitliche Betrachtung von Bearbeitungstechnologien, Maschinenkonzepten und Anlagenperipherie lassen sich branchen- und aufgabenspezifisch angepasste Bearbeitungssysteme entwickeln. Exemplarisch wurden aktuelle Lösungen aus der Forschung des IPMT der TUHH und des Fraunhofer-IFAM Stade präsentiert. ■

(ID:42311555)

:quality(80)/p7i.vogel.de/wcms/81/bc/81bc6efc14770cffe8e067b7975d99bc/0129266114v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/de/2bdec79c5d16312bffc1724742805bf0/maas-blechnetbeitrag-20blechnext-2563x1440v1.png)

:quality(80)/p7i.vogel.de/wcms/c9/c6/c9c6520fd5375c339a34714b13b4807b/zgroove-compact-zcc-ct-europe-72dpi-rgbv1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/19/36193415d7fe02ef5cb7d02ddb3d8db1/0129122907v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/70/9470f7f950690096f45bdef91f2ce1cd/0129456741v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/bd/a1bd4fee6717e21f6f2a1ce954a90e8b/0129456723v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/3a/c23a4679cedb36909d18dbcb55353387/0129437264v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/db/bfdb51aef1062964e8a55e0e607eb447/0129403125v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/b5/37b52304062309ef22e38b75ed2c49bc/0129442474v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ab/a9/aba994f1ecba8d6c15e5a47005c1f4ef/0129347606v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/11/37/1137b0247bf4cb6016a38d22de06b461/0129435494v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/6d/406dbdb252132973cfe0de94d2913f83/0129428164v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/d2/07d2a20bcf51285e40a55d8e92b4465e/0129426572v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/d7/ced7236fc5bab378c059bc49454c72a9/0129398588v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/af/86afafbaee85a12c7f9920662cf1f2d9/0129388673v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/79/a9790df5e748423b7b0051795e182a0e/0129432256v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/88/29887f77f18409b3b79045d93839ad12/0129407406v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6c/cf/6ccf26b2f5ca5bd8f1322e10f9ff4c8b/0129392569v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/30200/30217/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/04/5f0414928924c/logo-cms-automatisme-bd.jpg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/9c/7f9c4ac1ad05628033888bd2a291453c/0124436930v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/e1/2fe12f51dc35361ba9e528ee81065179/0123095502v1.jpeg)