Anbieter zum Thema

Erstens ist es nach ihren Worten eine wirtschaftlichere Lösung, denn allein in dieser Anlage gibt es acht separate Bedienstellen. Zweitens lassen sich die robusten Taster besser vom Bedienpersonal betätigen als filigrane elektronische Funktionstasten. Ein weiterer Aspekt war die modulare Erweiterbarkeit und damit die Flexibilität bei der Anzahl der Tasten beziehungsweise Funktionen. Bröhenhorst erklärt: „Wir haben bei den Bedienstellen einen standardisierten Maximalaufbau definiert, der je nach Anlage und Prozessschritt entsprechend angepasst wird.“ Dazu gehören Not-Halt-Taster ebenso wie integrierte Schlüsselschalter, um unterschiedliche Anlagenteile separat bedienen zu können.

Steuerungstechnik bietet umfassende Diagnose

Gesteuert wird die gesamte Bandhärteanlage für Rasierklingen von einer Simatic S7-1515 F von Siemens. Diese ist nicht nur sehr leistungsfähig, sondern besitzt auch zwei separate Profinet-Schnittstellen. Die eine Profinet-IO-IRT-Schnittstelle ist als 2-Port-Switch ausgeführt. Die zusätzliche integrierte Profinet-Schnittstelle mit separater IP-Adresse kann zum Beispiel zur Trennung des Datennetzes genutzt werden. „Auch damit wird die Modularisierungsstrategie von Eisenmann unterstützt“, erklärt Hartenbach. Denn über die zweite Profinet-Schnittstelle mit der separaten IP-Adresse lässt sich das Produktions- vom Bürodatennetz trennen, ein Austausch von Produktionsdaten ist so jedoch möglich. „Diese Option benötigen wir in der Regel noch nicht, sind dadurch aber jederzeit in der Lage, eventuellen Wünschen seitens der Kunden ohne großen Aufwand entsprechen zu können“, erwähnt Marks. Vor dem Hintergrund des steigenden Interesses an der Digitalisierung im Sinne von Industrie 4.0 unterstützt auch die Steuerung die Modularisierungsstrategie von Eisenmann, nämlich die flexible Reaktion auf Kundenwünsche und Anforderungen.

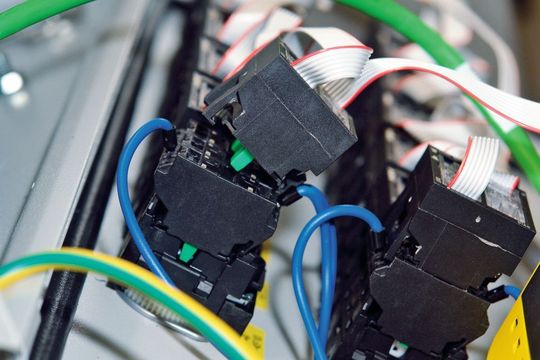

Projektiert und programmiert wird die Steuerung im Engineering-Framework „TIA-Portal“. Darin sind auch die Befehls- und Meldegeräte Sirius Act enthalten, sodass der Aufwand für die Parametrierung der Funktionen ebenso einfach ist wie bei konventionell verdrahteten Tastern. „Ein wesentlicher Unterschied ist allerdings die umfangreiche Diagnose, die im TIA-Portal enthalten ist und somit nicht eigens programmiert werden muss“, betont Hendrik Hartenbach. Grundsätzlich gilt – auch ohne TIA-Portal: Die Sirius-Act-Terminalmodule haben beispielsweise auf der Rückseite der Geräteträger eine Diagnose-LED, die den Status des Geräts anzeigt und signalisiert, ob es richtig angeschlossen ist. Blinkt diese rot, erhält auch das Interfacemodul eine entsprechende Information, die über die Steuerung sofort erkannt wird. Auf die gleiche Weise ließe sich auch ein Funktionsfehler während der Inbetriebnahme schnell feststellen. Marks kommentiert: „Gerade selten und vereinzelt auftretende Fehler verzögern die Inbetriebnahme beziehungsweise Serviceeinsätze erheblich, was mit Sirius Act und Profinet nun kein Problem mehr darstellt.“

Übersichtlicher Aufbau und spürbare Zeitersparnis

Die Fachleute bei Eisenmann versprechen sich mit Blick auf die Inbetriebnahme eine Zeitersparnis von etwa 50 %. „Die Fehlersicherheit ist durch diese Profinet-fähigen Bedien- und Meldegeräte extrem verbessert worden.“ Allein die Anschlüsse über Schneid-Klemm-Technik sparen Zeit bei der Installation und reduzieren das Risiko von Verdrahtungsfehlern.

In der Bandhärteanlage für Rasierklingen zum Beispiel befinden sich acht Bedienstellen mit jeweils einem Not-Halt, zwei Schlüsselschaltern zur Bedienung einzelner Linien sowie zwölf Bedienstellen. Angeschlossen sind sie an ein Profisafe-Interfacemodul IM F, das über Profinet mit der Steuerung kommuniziert.

Das fehlersichere Interfacemodul hat zusätzlich vier digitale Standardeingänge, einen digitalen Standardausgang sowie einen analogen Eingang, optimiert für das Potenziometer 3SU12 von Siemens. Dadurch ist es möglich, zusätzliche Bedien- und Meldesysteme zu integrieren, die ansonsten keine Profinet-Kommunikation ermöglichen. „So haben wir problemlos die beiden Stellungen des konventionellen Schlüsselschalters über das Terminalmodul eingelesen und die Abfrage des Schlüssels auf den Standardeingang vom Interfacemodul IM F gelegt“, berichtet Jürgen Bröhenhorst.

Letztendlich habe Sirius Act sämtliche Anforderungen der Experten bei Eisenmann erfüllt, passe perfekt in die Modularisierungsstrategie des Unternehmens und habe sich als überaus wirtschaftliche Gesamtlösung erwiesen.

Ruhstrat – Von Hochtemperaturöfen bis zu Härteanlagen

Mit der Unternehmensgründung 1888 und der anschließenden Fokussierung auf die Entwicklung und den Bau von Hochtemperaturöfen begann die Erfolgsgeschichte von Ruhstrat – heute besser bekannt als Eisenmann Thermal Solutions GmbH & Co. KG im niedersächsischen Bovenden bei Göttingen. Der Spezialist für Anlagen rund um das Thema thermische Veredelungsverfahren bietet Lösungen bis zu Temperaturen von 3000 °C. Matthias Marks, Bereichsleiter Electrical Engineering bei Eisenmann: „Wir liefern energieeffiziente Ofen- und Komplettlösungen für thermische Veredelungsprozesse aus einer Hand.“

Zum Repertoire gehört die Temperaturbehandlung von Aluminium ebenso wie Sinteranlagen, Anlagen zur Karbonfaserherstellung sowie Härteanlagen.

* Deniz Isik ist Promotor für Safety Integrated bei der Siemens AG in 90475 Nürnberg

(ID:45750555)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/67/d5671e1412ecfde28eaf376c83212d4f/0129248080v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e0/fe/e0febc47bf814a30831d0537d9823a92/0129302572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/01/1b01f8497bcabd5f9a5e62f8c2cd5d49/0129272263v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/32/4332c4398935bdec7933530b87b91998/0129270412v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/79/1b7963719949874f5916e7d1263b70e7/0129256023v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/9a/229a4b2378c9aabc121b30f14416f348/0129243674v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/ba/10baf61cb034e2cdb28e36862c46ff3f/0129265798v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/91/2e914d563f2448aa02fd181394a59d2e/0129178968v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7d/8c7d605110b4ad4a6fd9bb2f3e26a8ec/0129260640v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/3f/3c3fd6b8f35aab0387edcda796a41c9c/0114966184v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/c0/72c05ffeec56c7678d931faf04267506/0129306282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/73/ae738fcd68e41517045e30ff43c1c9cb/0129278534v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/3c/823c640414b74365815cdf03a7ac1f1c/0129241601v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/02/6302a08cee794ad40bddf1a5c3ece7ac/0129240509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/c0/33c094bf8aeceb086aa7f3920c7b17cb/0129214964v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113700/113754/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/130900/130942/65.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/04/5f0414928924c/logo-cms-automatisme-bd.jpg)

:quality(80)/p7i.vogel.de/wcms/c9/a1/c9a1184599e92ec9b9960f263dfdfed5/0123877959v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bb/5c/bb5cab1d667848049abc0a82b40b229e/0123061480v2.jpeg)