I-Ramp3 Schneller produzieren

Ein Plug-and-produce-Konzept auf Basis sogenannter Netdevs (Network Enabled Devices), entwickelt im EU-Projekt I-RAMP3, soll für schnellere Anlaufphasen in der Produktion sorgen. Die Forschung ist weitgehend abgeschlossen. Erste Schritte sind vielversprechend.

Anbieter zum Thema

Das klassische Ramp-up, der Start in die Produktion, war bisher ein Prozess, der durch Erleichterungen wie die virtuelle Inbetriebnahme zwar verkürzt, aber nicht eliminiert werden konnte. Nach wie vor ist er zeit- und kostenaufwendig. In Zeiten sinkender Losgrößen und Produktzyklen ist ein solcher, mitunter monatelang dauernder Prozess trotzdem zu teuer. Aber die Produktionsanlagen müssen installiert, modifiziert und geprüft werden. Um im Sinne einer Smart Factory und im Hinblick auf Industrie 4.0 neue Lösungen zu entwickeln, haben sich im EU-geförderten Projekt I-RAMP³ – mit Harms & Wende als Koordinator – die Partner IEF-Werner, Technax (Frankreich), Inos (Griechenland), AWL-Techniek (Niederlande), Freedomgrow (Portugal), Gamax (Ungarn), Fraunhofer-IPA, Hochschule Karlsruhe für Technik und Wirtschaft, Universität Porto und Critical Manufacturing (Portugal) zusammengefunden.

Network Enabled Devices als Lösung

Schlüsseltechnik sind dabei sogenannte Netdevs – Network Enabled Devices – also Komponenten, die in einem Netz miteinander verbunden sind und so direkt ihre Verfügbarkeit und Fähigkeiten kommunizieren können. Das spart zeitaufwendiges Konfigurieren während der Installation oder dem Adaptieren einer Produktionszelle ein und optimiert die Abläufe. Außerdem lassen sich Netdevs nahtlos in Produktionssysteme einbetten, sodass auch bestehende Anlagen nachgerüstet werden können. Dazu müssen sie modular sein, um so als Bausteine in sehr heterogenen Produktionsnetzen eingesetzt werden zu können. Weil sie leicht anpassbar und in der Lage sein sollen, sich selbst zu konfigurieren (Plug and produce), eröffnen sich auch Möglichkeiten zum modularen Upgrade von existierenden Maschinen.

Als Basisprozesse hatte man das Schweißen (Harms & Wende), Pressen/Fügen (IEF-Werner), Handling (AWL) und Vermessen (Inos) gewählt, denn diese spielen branchenübergreifend eine große Rolle in der Industrie. „Die Forschung ist nun weitgehend abgeschlossen, jetzt müssen wir die Komponenten robuster machen und deren Anwendbarkeit demonstrieren“, erklärt Michael Peschl, Niederlassungsleiter bei Harms & Wende in Karlsruhe.

Schweißparameter optimal einstellen

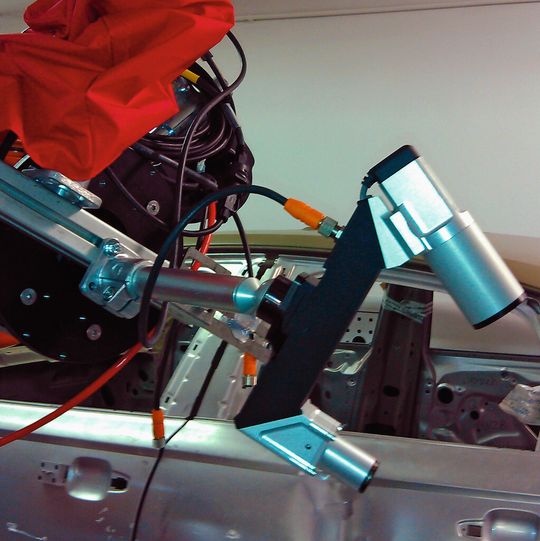

Ein Szenario ist ein Schweißprozess wie er vielfach zum Beispiel in der Automobilproduktion oder bei der Fertigung elektrischer Komponenten eingesetzt wird. Basis des Anwendungsszenarios ist ein Schweißroboter mit vier Achsen, der manuell bestückt wird. „Es geht hier darum, bei der Schweißzange mit Hilfe von Software schnell und ohne Schweißkenntnisse die optimalen Parameter einzustellen“, so Didier Faure, Vertriebsleiter bei Technax. Der Bediener würde so am Display das Produktionsziel eingeben, das System errechnet die optimalen Parameter und stellt sie ein. Er könnte also sofort und praktisch ohne Ramp-up starten. Das System liefert eine bessere Produktivität und dazu noch verkürzte Wartungsintervalle, weil sich die Elektroden weniger stark abnutzen. Dazu käme eine bessere Reproduzierbarkeit in der Produktion. Damit dies möglich ist, benötigen die Netdevs ausreichende Intelligenz, um sich selbst zu beschreiben, den eigenen Zustand abzufragen und sich selber zu regulieren.

Ein weiteres Szenario beschreibt Ulrich Moser, zuständig für Vertriebscontrolling bei IEF Werner: „Eine Servopresse besteht aus einer Unzahl Unterkomponenten wie Motoren und Sensoren. Alle Varianten zusammen ergeben etwa 30.000 Möglichkeiten, eine Presse zu konfigurieren. Projektziel ist, dass die Servopresse sich weitgehend selbst konfiguriert.“ Dabei soll die Inbetriebnahme der Presse von Stunden auf fünf bis zehn Minuten gesenkt werden.

Spaltmaße automatisiert messen

Ein weiteres Szenario wird bei Inos Hellas bearbeitet. Dort sollen zum Beispiel automatisiert Spaltmaße bei Karosserien gemessen werden. Dazu wird ein smartes Sensor-Interface für roboterbasierte Metrologie benötigt und ein portabler Sensorkopf. So soll Maschinenbildverarbeitung, Inline-Metrologie und Roboterführung optimiert werden. Ziel ist es letztlich, eine einzige Hardware zu haben, ausgestattet mit einer Algorithmenfamilie, die die entsprechenden Messungen leisten kann. Dabei wird der relevante Algorithmus entsprechend der gerade anstehenden Aufgabe ausgewählt, den Rest erledigt das System. Konfiguration und Installation wären schneller, weil nur die Software ausgetauscht werden muss und nicht der ganze Sensor.

Bei den Netdevs greift man dabei auf eine bewährte Technik zurück: Agenten. Sie sollen als agentenbasierte Produktionskomponenten mit standardisierten Kommunikationsprotokollen und selbstbeschreibenden Eigenschaften ausgerüstet sein, die Produktionsnetz bilden und sich selbst an sich kontinuierliche ändernde Produktionskonfigurationen anpassen. So sind die Netdevs auch in existierende Systeme integrierbar. Diese Systeme müssen auf Basis bestehender Geräte funktionieren; in diesem Fall mit ausgereifter Schweißtechnik. Das funktioniert durch Ausbau einer bestehenden Plattform mit zusätzlichen Softwaremodulen und geringfügiger Anpassung der Hardware.

Eine Hürde waren dabei die Integration von Aktoren und Sensoren, die von Entwicklern der Universität Porto und Freedomgrow gelöst wurden. Der Grund: Sensoren haben proprietäre Protokolle. Sie in die Produktion zu integrieren, ist aufwendig, weil jeder nur seine eigene Sprache spricht. Jetzt ermöglicht ein standardisiertes Produktionsprotokoll, beziehungsweise Schnittstelle, eine schnellere Eingliederung. Da bei den Sensoren die Formate der übermittelten Daten ebenfalls abhängig vom Sensorhersteller sind, kann der Sensor– falls er kaputt geht – nur gegen einen desselben Herstellers ausgetauscht werden. Wegen der standardisierten Datenkommunikation gibt es diese Einschränkung jetzt nicht mehr.

Analysen der Produktionsvorgänge

Aber die Netdevs bringen nicht nur Vorteile beim Ramp-up. Sie lassen auch zusätzliche Analysen der Fertigungsvorgänge für eine Optimierung der laufenden Produktion zu. Auch die Totzeiten reduzieren sich deutlich, da ausgefallene Anlagenteile schneller und vor allem problemlos ausgetauscht werden können, unabhängig vom Hersteller. Außerdem kann die Produktion mit weniger manueller Rüstzeit und dadurch bedingten Fehlern schneller wieder auf Sollzahl gebracht werden.

Jetzt weiß man 'wie es geht', bleibt noch die entwickelte neue Technik in Produkte zu integrieren. „Mit dem noch ausstehenden Aufwand bis zu einem marktreifen Produkt haben wir bei Harms & Wende einen Zeithorizont von etwa zwei Jahren im Auge“, so Michael Peschl.

Das gesamte Projekt bietet die große Chance, die Konfiguration vieler Prozesse, wie Schweißen, Pressen/Fügen, die heute noch manuell ausgeführt werden, in Zukunft automatisiert ablaufen zu lassen und damit auch kleine Losgrößen wirtschaftlich bedienen zu können. MM

(ID:43174443)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/22/0d22e10d8dcde0a8e932466c367b2ae3/0129039787v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/60/77604b6343e1d700d9f6222baffa7615/screenshot-202025-12-23-20105254-1018x573v1.png)

:quality(80)/p7i.vogel.de/wcms/a7/20/a72028e8b7014470b40d4a5fa8b43e56/0129451465v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/f0/fcf09d95bcc6f98be61f5a43d21a5ca6/0129509125v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/db/71db5e0c1a21d4e9592b214f397ecf15/0129485446v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/45600/45637/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:quality(80)/p7i.vogel.de/wcms/ef/bd/efbd392fa90f751d36f018f60ada683c/0129476418v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/6b/ca6bb21be0be3eb3b6fa5b0195df70da/0125226298v3.jpeg)