Anbieter zum Thema

Das Niveau der Haftkraft steigt bei getemperten Probekörpern

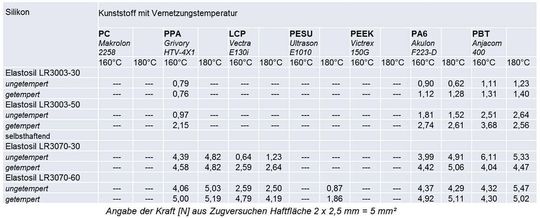

Die Hälfte aller Formteilchargen wurde nach der Fertigung in einem Vakuumofen bei 100 °C 24 Stunden lang getempert, um einen Vergleich der Haftfestigkeit im getemperten und ungetemperten Zustand anstellen zu können. Die darauf folgenden Zugversuche wurden per Zwick-Materialprüfmaschine „Zwicki Z2.5/TN“ durchgeführt.

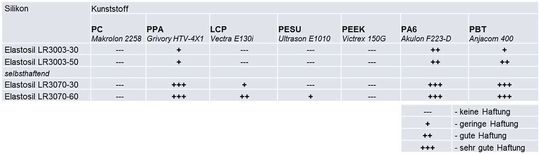

Die Haftkräfte konnten bei den Zugversuchen am Demonstrationsformteil in der Variante „Haftung“ aussagekräftiger ermittelt werden als in der Variante „Niete“. In Bild 4 ist die Eignung der Verbindung der getesteten Thermoplaste mit den Silikonen ersichtlich. Die Kombination von selbsthaftendem Silikon (LR3070) mit jeweils PPA, PA6 und PBT zeigt dabei die besten Ergebnisse.

Aufgrund der geringen geometrischen Haftfläche von circa 5 mm² fallen auch die erzielbaren Haftkräfte sehr gering aus. Problematisch ist dabei die Wirkung der Entformungskräfte auf die Silikonkomponente bei der düsenseitigen Entformung, welche die stoffschlüssige Verbindung zwischen Thermoplast und Silikon teilweise vorschädigt. Es konnten dennoch reproduzierbare Ergebnisse für die Haftung beider Komponenten in den Spritzgießvariationen ermittelt werden.

Es ist dabei sehr gut zu erkennen, dass getemperte Probekörper eine höhere Haftkraft aufweisen als ungetemperte Probekörper. Dies deutet auf eine Beeinflussung der Haftung als Folge der Ausbildung von Bindungen zum Thermoplast hin. Lediglich bei der Kombination mit PBT konnte eine etwas niedrigere Haftkraft für die getemperte Variante festgestellt werden. Folglich ist für eine höhere Haftung generell eine Wärmebehandlung zu empfehlen.

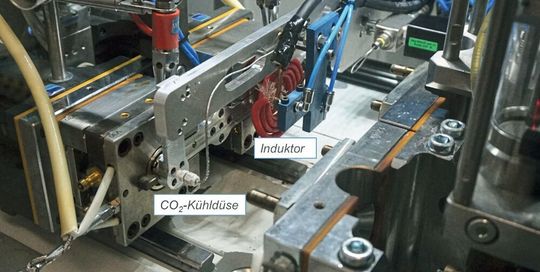

Gute Ergebnisse konnten an PPA, LCP, PA6 und PBT mit selbsthaftendem Silikon Elastosil LR3070 erzielt werden. Die Voraussetzung ist dabei die dynamische Heizung und Kühlung der Kavitäten, damit der Thermoplast während des Überspritzens mit Silikon thermisch nicht geschädigt wird. Eine sinnvolle Möglichkeit der Temperierung wurde durch Unterstützung des Heizens mittels Induktion und des Kühlens mittels CO2 aufgezeigt (Bild 6). Eine große Rolle spielt auch die thermische Trennung der unterschiedlich temperierten Kavitäten, welche eine Differenz von bis zu 100 °C haben können.

Zukünftige Temperiersysteme könnten mit Elementen aus dem generativen Werkzeugbau (Additive Fertigung) noch effektiver werden. Dabei ist etwa ein konturnaher, wassergekühlter Induktor aus Kupfer denkbar, der durch das selektive Laserschmelzverfahren (SLS) herstellbar ist und eine höhere Dynamik im Aufheizprozess ermöglicht, um die Vernetzungstemperatur des LSR schneller zu erreichen.

(ID:45462017)

:quality(80)/p7i.vogel.de/wcms/ad/3b/ad3b77e08a6c7d796c61562495629ec0/0129139999v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/f9/7af9d56e912d0a5b96980ce65be54100/0129136634v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/99/0f99e568ec867a6a1b2369dd2521e0d1/screenshot-202026-01-21-20102554-537x302v1.png)

:quality(80)/p7i.vogel.de/wcms/17/a5/17a5516a6874a826e84a58e506e3ad90/0129133905v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/fa/b6faed5cf7829ab261dd579e2c3cd0e8/0129130273v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/72/c4727f5b131220a18c491d2cd2dcd7bc/0129113152v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/44/68441ee707cf4fc573b98f76f4799fde/0129129816v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/87/3c8768149464b21e021a96363b7aa1fe/0129036434v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/d3/96d36b67c843a3fb6ef6c71b4b29165b/0129022264v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/8d/598d875077866e282dac981d0e0ad74b/0129008196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/fa/default_article/default-article-image.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/00/3a0087d5fce1fdc9e571e68fba607e69/0129122810v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/a2/95a25e5a8293366d275d832c91196b51/0128990617v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/21/0e/210ee7fb06abc1fc3eb9351d5b4bcacf/0129138749v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/58/fe5889247b0435ed8550f297bb8faa1c/0128580377v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/8b/3b/8b3b29a358db33d2a489c4ede85c19a4/0129125314v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1c/f5/1cf566b9ed1aeca90959f68e1262ddb8/0129117929v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/1f/ad1f1583be22776eefee307d447be96a/0129109891v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/97/ef979f26889d8cf2e087d4b624144903/0129057446v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/fe/64fec73b1a2fb/logo-master-ggbbytimken-286blue.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/6f/626f9753a3e5a/a-category-images-970x300-logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/f1/1d/f11d3b2d51806aef5075334776ec1256/0123675531v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/af/16af44d0ac8726dd42993df014f8b39a/0125059872v1.jpeg)