Energieeffizienz Kunststoffverarbeiter dezentral mit Energie versorgen

Nur etwa 4 % der eingesetzten Primärenergie fließen bei der Kunststoffverarbeitung in den Kernprozess. Forscher aus Kassel zeigen, wie die Branche ihre Energieeffizienz stark erhöhen kann. Ihr dynamisches Simulationsmodell verknüpft thermische Energieströme von Fertigungsmaschinen, Infrastruktur sowie Energieversorgung.

Anbieter zum Thema

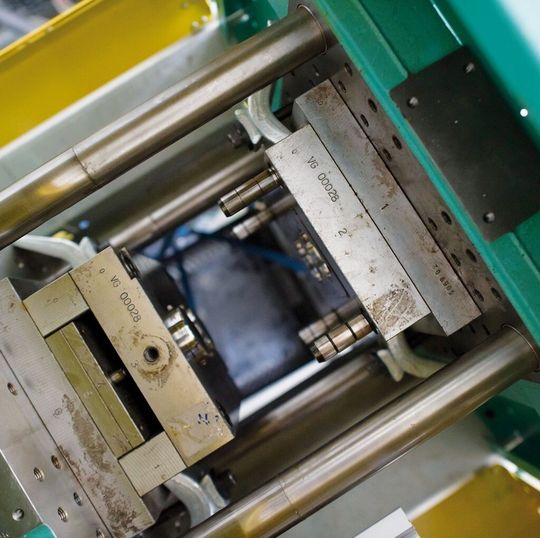

Kunststoff verarbeitende Betriebe müssen sowohl für ihre Kernprozesse als auch für Infrastruktur und Fertigungsmaschinen Energie aufwenden. Ein Beispiel in Bild 2 zeigt, dass betreffende Firmen mit ihrer standardmäßigen Produktion mit dem Spritzgießprozess nur etwa 4 % der eingesetzten Primärenergie für die eigentliche Aufgabe – Aufheizen und Schmelzen von Polymeren – verwenden [1].

Elektrischer Strom nicht immer idealer Energieträger

Kunststoffverarbeiter setzen im Standardfall hauptsächlich elektrische Energie ein. Elektrischer Strom hat zweifellos positive Seiten: Es ist ein sehr flexibler Energieträger, der sich problemlos in andere Energieformen (zum Beispiel Bewegung, Wärme oder Licht) wandeln lässt. Trotz dieses signifikanten Vorteils gibt es Anwendungen, für die Strom nicht die ideale Energieversorgung darstellt. Dies liegt darin begründet, dass Elektrizität aus chemischen Energieträgern (zum Beispiel Erdgas, Kohle) nur unter hohen Abwärmeverlusten mittels Wärmekraftmaschinen bereitgestellt werden kann. Im deutschen Energiemix schlägt sich dies in einem hohen Primärenergiefaktor von ungefähr 2,8 nieder [2].

Das Institut dezentrale Energietechnologien und die Universität Kassel forschen an zukunftsträchtigen Möglichkeiten, die Wärme- und Kälteströme energieeffizient und wirtschaftlich rentabel bereitzustellen.

Standardmaßnahmen setzen die meisten Kunststoff verarbeitenden Unternehmen bereits um – oder sollten dies tun. Dazu gehören beispielsweise die Winterentlastung der Kältemaschinen und Isolierung der Gebäude, vor allem der Büros.

Energieströme systemisch verbinden

Darüber hinaus ist es möglich, einzelne Maßnahmen zu ergreifen, die zwar nicht unbekannt beziehungsweise komplett neu sind, jedoch über die Standardangebote hinausgehen. Hierzu gehört die direkte Beheizung der Extruderzylinder mittels Gasverbrennung. Noch sinnvoller ist es, Energieströme wie in Bild 3 systemisch zu verbinden. Hierdurch lassen sich thermische Energieverluste verringern und Komponenten wie Absorptionskältemaschinen schneller wirtschaftlich amortisieren.

(ID:37638620)

:quality(80)/p7i.vogel.de/wcms/36/be/36be58c2b8369068b22186321bcfb612/0129306951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/22/0d22e10d8dcde0a8e932466c367b2ae3/0129039787v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/95/e19541f93c0429b6070a5ff0d8ad9314/0129520414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/f0/fcf09d95bcc6f98be61f5a43d21a5ca6/0129509125v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/45900/45920/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/30200/30217/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/c9/16/c9160081b95adbc0f189df70b52bee5b/0124240921v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/72/9172dfb78c6d392081816fdd91b8b5a7/0124422102v1.jpeg)