Automationsanlage bestückt Maschinen

Ein Zerspanungsspezialist hat eine Doppelroboter-Automationsanlage installiert, die zur automatisierten Be- und Entladung von Werkzeugmaschinen dient. Dies ermöglicht eine hundertprozentige Qualitätsprüfung der fertigen Werkstücke.

Anbieter zum Thema

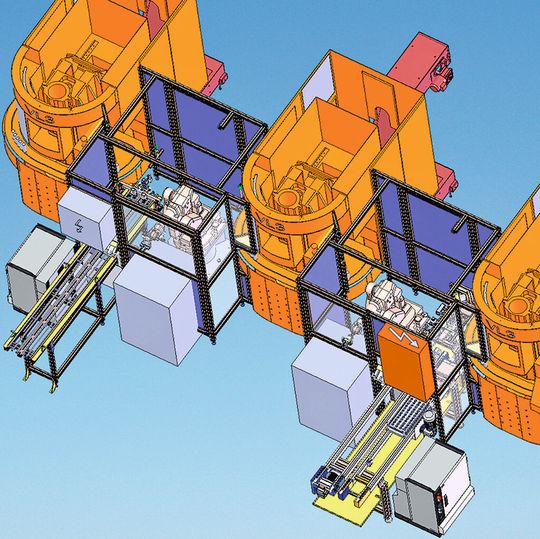

Um den Ausschuss zu vermindern, hat der CNC-Präzisionsteilehersteller Wesa eine Doppelroboteranlage installiert, die nach jedem Bearbeitungsabschnitt einer Maschine die Qualität des Bauteils automatisch überprüft. Bei der von Schnaithmann gelieferten Doppelroboter-Automationsanlage handelt es sich um zwei Roboterzellen zur Be- und Entladung dreier Vertikaldrehmaschinen. Die Zuführung der Rohlinge beziehungsweise Sägeabschnitte erfolgt über eine zweibahnige Schwerkraftrinne, wobei die Werkstücke mithilfe der Schwerkraft an das Ende der Rinne rollen und dort vereinzelt werden. Der Roboter 1 holt ein Werkstück ab und stellt es in die bereitstehende leere Aufnahme der ersten Vertikaldrehmaschine. Dort werden die Rohteile über Schleppkettensysteme in die Maschine hinein der Spindel zugeführt, wo eine erste Bearbeitungsoperation erfolgt (OP 10, erster Operationsschritt). Anschließend werden die Halbfertigteile aus der Maschine heraustransportiert.

NIO-Teile werden ausgeschleust

Der Roboter 1 holt dann das Halbfertigteil, bläst es ab und führt es der Spänekontrolle zu, wo mit Hilfe einer Kamera Späne innerhalb eines Gewindegangs entdeckt werden und NIO-Teile (Nicht-in-Ordnung-Teile) ausgeschleust werden. Anschließend belädt der Roboter 1 eine Messstation, wo kritische Merkmale zu 100 % vermessen werden. Die Messstation ist mit der Bearbeitungsmaschine gekoppelt und korrigiert automatisch die betreffenden Merkmale; NIO-Teile werden separat ausgeschleust. Nachfolgend entlädt und wendet der Roboter 1 das Halbfertigteil und belädt die zweite Maschine, wo der nächste Bearbeitungsschritt erfolgt (OP 20). Der Roboter 2 holt das Halbfertigteil aus der zweiten Maschine, bläst es ab und führt das Werkstück einer zweiten Messvorrichtung zu, wo wie zuvor kritische Merkmale zu 100 % gemessen, automatisch korrigiert und fehlerhafte Teile separiert werden. Im Anschluss führt der Roboter 2 die Werkstücke der dritten Maschine (OP 30) zu, ebenfalls nach demselben Ablauf wie bei den vorherigen Be- und Entladevorgängen. Danach holt der Roboter 2 das Fertigteil aus OP 30 ab und führt es einer separaten Bürst- und Entgratstation sowie einer weiteren Abblasstation zu. Dann transportiert der Roboter 2 das Fertigteil zu einer Prüfstation, wo wiederum mehrere Qualitätsmerkmale sichergestellt werden und NIO-Teile gegebenenfalls ausgeschleust werden.

Auswertungen mittels SPC sind möglich

Leere Mehrfachladungsträger werden nun der Roboterzelle über ein Schnaithmann-Staurollenketten-Bandsystem zugeführt, wo die fertigen Teile in die Träger eingelegt werden. Das Bandsystem transportiert die nun vollen Ladungsträger zum Werker, der sie manuell entlädt. Mit den durchgängig integrierten Messsystemen sind Auswertungen mittels SPC (statistical process control, statistischer Prozessregelung) und CAQ (computer-aided quality assurance, rech-nerunterstützte Qualitätssicherung) möglich. Trotzdem kann nach jedem Fertigungsschritt auf Anforderung des Werkers ein Teil zur weiteren Prüfung angefordert und ausgeschleust werden. Die vollen Ladungsträger mit den fertigen Teilen werden direkt an den Endkunden verschickt, der die Werkstücke verbaut. Dies erfordert jedoch, dass alle Qualitätskriterien innerhalb des automatisierten Verarbeitungsprozesses zu 100 % erfüllt sind.

Die hundertprozentige Prüfung aller qualitätsrelevanten Merkmale ist nur ein Vorteil der von Schnaithmann realisierten Automationsanlage. Die Systemlösung zeichnet sich auch durch eine kompakte Bauweise aus, bei der Schnaithmann-Standardkomponenten der Reihen MTS (modulare Transfersysteme) und FPS (flexible Profilsysteme) mit kundenspezifischen Sonderlösungen kombiniert wurden. Von Engineering und Konstruktion über Montage, Elektrik, Steuerung, Roboterprogrammierung und Inbetriebnahme bis zur weiteren Betreuung vor Ort und dem After-Sales-Service bietet Schnaithmann alle Leistungen aus einer Hand. Außer der kurzen Realisierungszeit spielten auch die räumliche Nähe zu Schnaithmann mit Sitz in Remshalden in der Nähe von Stuttgart und der gute persönliche Kontakt zu den Mitarbeitern von Schnaithmann eine Rolle.

Durch die sehr enge und vertrauensvolle Zusammenarbeit bereits bei der Konzeption des Gesamtsystems wie auch in der Hochlaufphase konnte dort gemeinsam eine prozesssichere Lösung gefunden werden, die maximale Verfügbarkeit bei gleichzeitiger hundertprozentiger Prüfung aller qualitätsrelevanten Kriterien in der geforderten Taktzeit ermöglicht.

Der Erfolg von Schnaithmann gründet sich auf die Entwicklung der beiden Systeme MTS und FPS, die nach dem Baukastenprinzip verbaut werden: Die modularen Transfersysteme bieten eine große Auswahl an Bandsystemen für unterschiedlichste Anwendungen, während die flexiblen Profilsysteme ein komplettes Baukastensystem an Komponenten für Zuführung und Handhabungstechnik umfassen.

Die Systeme lassen sich in jedes bestehende Fertigungs- und Montagekonzept integrieren und können auch zu einem späteren Zeitpunkt an die jeweiligen Anforderungen der Produktion und den gewünschten Automatisierungsgrad angepasst werden. MM

* Marc Burkhardt ist Bereichsleiter für Materialfluss- und Handhabung bei der Schnaithmann Maschinenbau GmbH, 73630 Remshalden

*

(ID:43132536)

:quality(80)/p7i.vogel.de/wcms/1d/04/1d04ccd469e64fe272f223f25413f717/0129574076v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/8b/318b7fc4785b389c846e92d177fd3296/0129564099v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/e1/f4e1f7607bbf5159dab6698e9fa772ae/0129563272v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/47/60477af103d84e40fafaf577340d96b9/0129553322v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/13/c2/13c23c571864fd3f6ef7ff5bfb1692ef/0129567653v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/32/3b/323b8ceb2e1c2c49ded195310289174f/0129564079v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/f9/b6f961371888abebe81ae522bdc481c6/0129413728v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/a3/26a3eb21bac24bc49dbcc8450b4cf348/0129558666v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/01/fe0191223d6cfe28be5b3b3c85277db5/0129330806v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/ed/34ed39add2e086694f96d8d4cbb3ef4a/k-c3-bcbler-20atomic-28c-29chris-20eder-20media-203-2100x1182v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/c9/67c9b10002572/asecos-box-weiss-250x250px.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/04/5f0414928924c/logo-cms-automatisme-bd.jpg)

:fill(fff,0)/p7i.vogel.de/companies/66/62/6662fdfc82840/scio-logo-500px.png)

:quality(80)/p7i.vogel.de/wcms/ae/52/ae528d141d35056542e0416e9fce4a53/0129181972v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/8c/588c023d0b22e7502c38a010db6660f4/0125188221v2.jpeg)