Anbieter zum Thema

Das durch die Deutsche Forschungsgemeinschaft geförderte Projekt „Standzeitsteigerung bei der Zerspanung durch Nachgiebigkeitsvariation beim Schneideneintrittsstoß“, das am Institut für Produktionstechnik bearbeitet wird, befasst sich mit der mechanischen Überbeanspruchung und dem Versuch, diese durch wirkstellennahe Variation der Nachgiebigkeit zu minimieren. Motivation für dieses Forschungsprojekt waren die Ergebnisse früherer Arbeiten, in denen nachgewiesen werden konnte, dass die Steifigkeit des Antriebs der Werkzeugmaschine Einfluss auf die Werkzeugstandzeit hat.

Steife Motorspindeln erhöhen Werkzeugverschleiß deutlich

Maschinen mit sehr steifen Motorspindeln beispielsweise lassen Werkzeuge deutlich schneller verschleißen als Maschinen mit weniger steifen Antrieben [2]. Weil die heutzutage größtenteils eingesetzten Motorspindeln jedoch sehr viele Vorteile mit sich bringen, wurde eine Möglichkeit gewählt, die Nachgiebigkeits- und somit Standzeitparameter kostengünstig und mit geringem Aufwand zu optimieren, ohne jedoch das Antriebskonzept zu verändern.

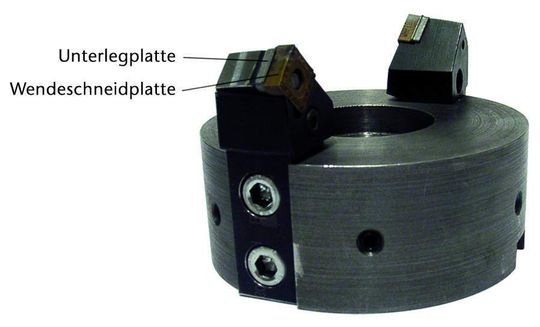

Bei konventionellen Drehwerkzeugen werden den Wendeschneidplatten geschliffene Hartmetallplatten untergelegt, um einen guten Sitz zu gewährleisten. Der Werkstoff dieser Unterlegplatten wurde, bei ansonsten unveränderter Plattengeometrie, variiert.

Neuer Fräserträger für Versuche auf Drehmaschine

Analog zu den Versuchen auf der Drehmaschine, die in früheren Phasen des Projektes durchgeführt wurden, wurde zunächst ein Fräserträger entwickelt, der es ermöglicht, verschieden nachgiebige Materialien in das Werkzeug einzubringen. Um eine möglichst hohe Vergleichbarkeit der Versuchsergebnisse mit den Ergebnissen der vorangegangenen Drehversuche zu erreichen, wurde der Fräserträger so gestaltet, dass er die Aufnahme der gleichen Wendeschneidplatten wie in den vorangegangenen Versuchen gestattet. Bild 2 zeigt den Fräserträger mit Unterlegplatte, die sich zwischen der Wendeschneidplatte und dem Werkzeugkörper befindet.

Bei der Auswahl der Werkstoffe für die verwendeten Unterlegplatten wurde den Ergebnissen früherer Versuche Rechnung getragen, die Werkstoffe mit geringen Festigkeiten und E-Moduln als nicht geeignet identifizierten. Bei den untersuchten Werkstoffen Pertinax (E-Modul 7 GPa), Acrylglas (4 GPa), Magnesium (40 GPa) und Aluminium (70 GPa) zeigt sich, dass die Festigkeiten nicht ausreichend und die E-Moduln zu gering waren, wodurch es im Prozess zu großen elastischen, teilweise plastischen Verformungen kam, die die Vorspannungen der Schneidplatten aufhoben und den weiteren Einsatz unmöglich machten.

Artikelfiles und Artikellinks

(ID:259128)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/67/d5671e1412ecfde28eaf376c83212d4f/0129248080v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e0/fe/e0febc47bf814a30831d0537d9823a92/0129302572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/01/1b01f8497bcabd5f9a5e62f8c2cd5d49/0129272263v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/32/4332c4398935bdec7933530b87b91998/0129270412v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/79/1b7963719949874f5916e7d1263b70e7/0129256023v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/9a/229a4b2378c9aabc121b30f14416f348/0129243674v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/ba/10baf61cb034e2cdb28e36862c46ff3f/0129265798v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/91/2e914d563f2448aa02fd181394a59d2e/0129178968v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7d/8c7d605110b4ad4a6fd9bb2f3e26a8ec/0129260640v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/3f/3c3fd6b8f35aab0387edcda796a41c9c/0114966184v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/c0/72c05ffeec56c7678d931faf04267506/0129306282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/73/ae738fcd68e41517045e30ff43c1c9cb/0129278534v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/3c/823c640414b74365815cdf03a7ac1f1c/0129241601v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/02/6302a08cee794ad40bddf1a5c3ece7ac/0129240509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/c0/33c094bf8aeceb086aa7f3920c7b17cb/0129214964v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/f8/63f896b35107a/logo-kemper.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/80/6780c449a3e8d/franke-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/85/76856bd3b37676de7282dc6594ab4b6b/0124337731v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/31/ac3169a426b64beae7da0b1a490d4490/0127574112v1.jpeg)