Anbieter zum Thema

Der Einsatz einer Unterlegplatte aus Grauguss mit Kugelgraphit hat dagegen eine Reduktion der durchschnittlichen Standzeit um 30% zur Folge, während Grauguss mit Lamellengraphit als Unterlagenmaterial die Standzeit wieder positiv beeinflusst (plus 42%).

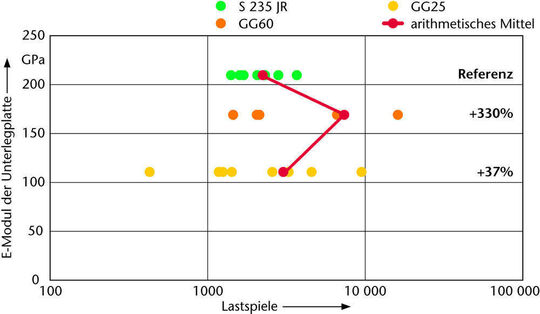

Die Versuche mit EN-GJL-260 Cr als Werkstoff zeigen ein anderes Bild. Die Unterlegplatten sowohl aus Gusseisen mit Kugelgraphit (plus 330%) als auch aus Gusseisen mit Lamellengraphit (plus 37%) zeigen deutliche Standzeitvorteile gegenüber der Unterlegplatte aus Stahl (Bild 4).

Die bei der Bearbeitung des Eisengusswerkstoffs teilweise extremen Unterschiede in den Werkzeugstandzeiten sind zum Teil den signifikanten Schwankungen der Ergebniswerte zuzuschreiben und bedürfen weiterer Verifikationen. Auch der Vergleich der Ergebnisse zu denen der durch die vorangehenden Drehversuche gewonnenen Ergebnisse gestaltet sich schwierig, weil sich teilweise gegenläufige Trends ergaben.

Jeder Bearbeitungsfall erfordert seine Unterlegplatte

Es scheint sich jedoch herauszustellen, dass die Frage nach einer allgemeingültigen, optimalen Nachgiebigkeit nicht beantwortet werden kann. Vielmehr scheint sich die Frage zu stellen, welche Nachgiebigkeit für welche Bedingungen optimal sind. So sind verschiedene Bearbeitungsprozesse (Fräsen, Drehen) und unterschiedliche Werkstückmaterialien schwierig miteinander vergleichbar und bedürfen, den Ergebnissen nach zu urteilen, unterschiedlicher Nachgiebigkeiten beziehungsweise Unterlegplatten, die auf den jeweiligen Bearbeitungsfall abgestimmt sind.

Die stark schwankenden Ergebnisse der Standzeitversuche, sowie die Tendenz, dass es keine allgemeingültig optimale Nachgiebigkeit gibt, verlangen weitere Untersuchungen nach dem Einfluss der Nachgiebigkeit bei gleichzeitig verringerten Störeinflüssen. Auch stellt sich die Frage, ob bei einer einfachen Variation der Nachgiebigkeit auf Basis von Unterlegplatten der erzielbare Effekt nicht in den Schwankungsgrößen untergeht.

Eine Möglichkeit verlässlichere Ergebnisse zu erlangen, wie sie auch am Institut wbk weiter verfolgt wird, besteht darin, einen aktiven Fräser zu konstruieren, bei dem die Nachgiebigkeit stufenlos eingestellt werden kann und der den gewünschten Effekt weiter verstärkt. So wäre beispielsweise ein hydromechanisches Werkzeugsystem denkbar, bei dem ein mit variablem Druck beaufschlagtes Reservoir hinter der Wendeschneidplatte eine Änderung der Nachgiebigkeit und der Dämpfung ermöglicht.

Literatur:

[1] Schaupp, J.: Zusammenhang zwischen Antriebsdynamik und Zerspanprozess. In: Karlsruher Kolloquium – Fräsen, Tagungsband, März 1996, S. 85—103.

[2] Schaupp, J.: Wechselwirkung zwischen Maschinen- und Hauptspindelantriebsdynamik und dem Zerspanprozess beim Fräsen. Dissertation Universität Karlsruhe 1997.

Prof. Dr.-Ing. Jürgen Fleischer war Leiter des Instituts für Produktionstechnik (wbk) der Universität Karlsruhe; Dipl.-Ing. Rüdiger Pabst und Dipl.-Ing. Chris Becke sind wissenschaftliche Mitarbeiter.

Artikelfiles und Artikellinks

(ID:259128)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/67/d5671e1412ecfde28eaf376c83212d4f/0129248080v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e0/fe/e0febc47bf814a30831d0537d9823a92/0129302572v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/01/1b01f8497bcabd5f9a5e62f8c2cd5d49/0129272263v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/32/4332c4398935bdec7933530b87b91998/0129270412v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/79/1b7963719949874f5916e7d1263b70e7/0129256023v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/9a/229a4b2378c9aabc121b30f14416f348/0129243674v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/ba/10baf61cb034e2cdb28e36862c46ff3f/0129265798v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/91/2e914d563f2448aa02fd181394a59d2e/0129178968v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/7d/8c7d605110b4ad4a6fd9bb2f3e26a8ec/0129260640v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/3f/3c3fd6b8f35aab0387edcda796a41c9c/0114966184v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/c0/72c05ffeec56c7678d931faf04267506/0129306282v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/73/ae738fcd68e41517045e30ff43c1c9cb/0129278534v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/82/3c/823c640414b74365815cdf03a7ac1f1c/0129241601v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/02/6302a08cee794ad40bddf1a5c3ece7ac/0129240509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/c0/33c094bf8aeceb086aa7f3920c7b17cb/0129214964v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/f8/63f896b35107a/logo-kemper.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/80/6780c449a3e8d/franke-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/85/76856bd3b37676de7282dc6594ab4b6b/0124337731v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ac/31/ac3169a426b64beae7da0b1a490d4490/0127574112v1.jpeg)