Zustandsüberwachung Intelligente Funksensoren für die Zustandsüberwachung von Lager

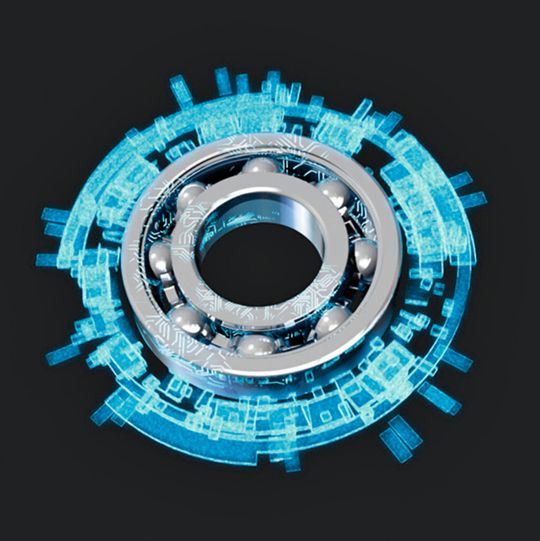

Mit der neuen Sensortechnologie SKF Insight können Ingenieure nun zum ersten Mal die tatsächlichen Betriebsbedingungen innerhalb des Lagers in Echtzeit überwachen. Möglich macht das ein drahtloser, intelligenter Minisensor, der direkter Bestandteil des Lagers ist und und keine eigene Stromversorgung benötigt.

Anbieter zum Thema

Das SKF-Insight-Lager, das sich in der Validierungsphase befindet, wird bereits in unterschiedlichen Branchen erprobt. Mit dieser Sensortechnologie lassen sich Lagerverschleiß und drohende Lagerschäden frühzeitig erkennen und im Rahmen geplanter Wartungsarbeiten verhindern. Bislang war dies nur auf Basis von Näherungswerten möglich. Auslöser für die Entwicklung des „intelligenten Lagers“ war die Überlegung, dass die wenigsten Lagerausfälle bei normalen Betriebsbedingungen erfolgen. Tatsächlich resultieren die meisten Ausfälle aus missbräuchlicher Verwendung, Fahrlässigkeit, Schmierungsproblemen oder aus Betriebsbedingungen, die bei der Planung der Maschine beziehungsweise der Spezifizierung des Lagers noch nicht bekannt waren.

Direktmessung relevanter Parameter in tatsächlicher Betriebsumgebung

Nun werden bei der „konventionellen“ Zustandsüberwachung in der Regel Schwingungsmessungen außerhalb des Lagers durchgeführt, um Anzeichen für drohende Lagerausfälle zu erkennen. Sobald sich erste Stahlfragmente von den Laufbahnen der Ringe oder von den Wälzkörpern abschälen, bilden sich charakteristische Schwingungsmuster. Hat der Schaden ein Niveau erreicht, das mit herkömmlichen externen Sensoren erkannt werden kann, ist es im Prinzip schon zu spät: Zu diesem Zeitpunkt wirkt sich der Lagerschaden bereits auf das Betriebsverhalten und die Lebensdauer aus.

Aus diesem Grund wollten SKF-Ingenieure herausfinden, was passiert, wenn das Lager nicht von externen Sensoren überwacht wird, sondern eine integrierte Überwachungstechnik mitbringt – also die betriebsrelevanten Parameter direkt in seiner tatsächlichen Betriebsumgebung misst und die Messwerte per Funk an den Werksbetreiber oder Maschinenhersteller sendet.

Durch diese Art der „internen“ Überwachung lassen sich Lagerschäden verhindern oder zumindest erkennen, bevor sie ernsthafte Konsequenzen haben. Die Störungsbeseitigung ist dann oft im laufenden Betrieb möglich. So lassen sich teure Ausfälle vermeiden und die Betriebsmittelgesamtkosten besser beherrschen, während sich die Maschinenbetriebsdauer deutlich verlängert.

Die SKF-Lösung nutzt Minisensoren und intelligente Funktechnik. Die Komponenten sind Bestandteil des Lagers und nutzen die Lagerrotation, um ihren Betriebsstrom selbst zu erzeugen. Daher kommt SKF Insight vollständig ohne Strom- und Signalkabel aus und funktioniert autonom (Bild 1).

Die Funktechnologie ist so ausgelegt, dass sie auch in Umgebungen funktioniert, in denen traditionelles WLAN an seine Grenzen stößt. Die Lager lassen sich zu intelligenten Netzwerken zusammenfassen, die über drahtlose Gateways kommunizieren.

Ein SKF-Insight-Lager kann Drehzahlen, Temperaturen, Schwingungen, Akustik und die Schmierbedingungen messen sowie Veränderungen im Gefüge des Lagerstahls melden, bevor sich Schäden auf makrostruktureller Ebene entwickeln.

Die Daten können via Cloud-Server an das Smartphone oder Tablet des Bedieners vor Ort oder an ein Fernüberwachungszentrum gesendet werden. Dort werden Sie dann ausgewertet und auf auffällige Schwankungen untersucht (zum Beispiel Extrembelastungen, Betriebszyklusüberschreitungen, Schmierstoffverunreinigung) (Bild 2). Eventuell erforderliche Anpassungen der Betriebsbedingungen lassen sich sofort durchführen (beispielsweise Nachschmieren oder Beseitigen der Überlastung).

(ID:43039955)

:quality(80)/p7i.vogel.de/wcms/36/be/36be58c2b8369068b22186321bcfb612/0129306951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/22/0d22e10d8dcde0a8e932466c367b2ae3/0129039787v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/95/e19541f93c0429b6070a5ff0d8ad9314/0129520414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/f0/fcf09d95bcc6f98be61f5a43d21a5ca6/0129509125v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/88/63887b860cf66/me-logo-400px.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5c/b4/5cb42c080e78f/klh-intralogistics-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/60/ad/60ad5e80433b9/online-logo-256px-ace-white-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/9b/079bd3f13f48a870108f04f758bea8e1/0124578882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/19/941922d6fd5f9e18d23603434b1425a8/0127310246v2.jpeg)