Eaton IPC und Kompakt-SPS sorgen für zuverlässigen Produktionsprozess

Um eine Just-in-Time-Produktion zu gewährleisten, nutzt ein Hersteller von Zahnbürsten-Produktionsmaschinen für die Beborstungsanlagen eine speicherprogrammierbare Steuerung (SPS). Zur Bedienung und Anlagenparametrierung kommt ein Industrie-PC sowie eine leicht erlernbare Projektierungssoftware zum Einsatz.

Anbieter zum Thema

In der Produktion von Zahnbürsten stecken eine ausgereifte Technik und viel Know-how. Der Zahnbürstenhersteller M+C Schiffer mit Sitz in Neustadt nahe Köln produziert auf voll automatisierten Fertigungslinien in drei Schichten an sieben Tagen die Woche über eine Million Zahnbürsten pro Tag.

Kompletter Fertigungslauf selbst entwickelt

Die Zahnbürstenproduktion besteht aus einer fein abgestimmten Kette von unterschiedlichen Bearbeitungsstationen: Das Unternehmen entwickelte den kompletten Fertigungsablauf selbst und integriert in seine Fertigungskette Spritzgussmaschinen, Handlingsysteme sowie Bearbeitungs- und Verpackungsmaschinen. Auch neue Zahnbürstenmodelle entwickelt M+C Schiffer gemeinsam mit Kunden – zu ihnen zählen weltweit namhafte Firmen wie Glaxosmithkline (mit Dr. Best), Aquafresh und Sensodyne, Johnson & Johnson (mit Reach), Procter & Gamble (mit Oral B und Blend-a-med) sowie Discounter und Drogeriemärkte wie Aldi, Rewe, dm, Rossmann und Schlecker.

Beim Herstellungsprozess stellen einerseits die zeitliche Synchronisation der Prozessschritte und anderseits die Bearbeitungsgeschwindigkeit einzelner Prozesse eine besondere Herausforderung dar. Gefertigt wird vollständig automatisiert in Linie – bis zur Verpackung, denn nur eine mannlose Fertigung erfüllt die hohen Hygieneanforderungen.

Vom Kunststoffgranulat bis zur fertigen Zahnbürste in 15 Minuten

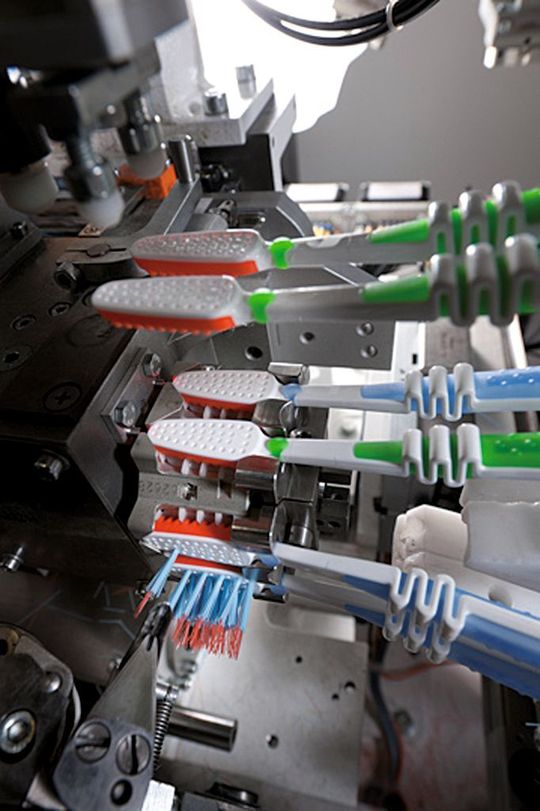

Mithilfe von Mehrkomponenten-Spritzgussmaschinen werden im ersten Produktionsschritt jeweils bis zu 32 Zahnbürsten-Grundkörper aus Polypropylen (PP) hergestellt. Die zweite Komponente aus weichem TPE wird im zweiten Arbeitstakt angespritzt. Pro Minute entstehen so bis zu 80 Zahnbürstengriffe. Anschließend befördert ein Handlingsystem die Zahnbürstenkörper zur Beborstungsanlage. Spezialist in diesem Segment ist die Unternehmensgruppe Zahoransky in Todtnau-Geschwend. Mit einer Frequenz von bis zu 1000 Takten pro Minute werden in jedes einzelne Loch der Zahnbürstenträger die Borsten, auch Filamente genannt, verankert.

Das Verankern der Filamentbündel erfolgt über einen Ankerdraht (flache Ausführung eines Drahts), welcher sehr präzise mit den mittig gefalteten Filamenten in die Aussparungen des Borstenträgers eingestanzt wird. Der Reihe nach werden so, je nach Zahnbürstenausführung, bis zu 50 Filamentbündel in unterschiedlichen Längen, Farben und Bündelstellungen verankert (Bild 1). In weiteren Produktionsschritten werden die Filamente auf definierte Länge geschnitten und in mehrstufigen Schleifprozessen verrundet.

(ID:31239630)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/3c/bf3cb312872a2b0efd23d1b5d9c14bcd/0129341607v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/81/7781a45accf30e9704a651eae71c0c13/0129340869v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/85/df8564f4fc2612b2426d27bc2ec39d40/0129281011v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/36/5836355ceeb3c9d7a8f2e926430001ba/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/a8/76a8f087e04c2fb2093e096d9bd33787/0129342777v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/4d/904d893abedf88e9ad934dc9c735bf37/0129341288v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/da/42da05b3288f651e2622ee7cc2bf2f7c/0129344438v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/b2/61b2aa0aaebb701565a06171b793bea8/0129338611v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/b6/fbb69aec3c7c5cb7ef1ca1b9e963eef1/0129304375v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/9d/b19de7b150835ef4db50846a7cbd777a/0129265762v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d5/99/d599ac0bca47da2fa5a5834fddae19ba/0129344435v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/7b/057b72f699f1e010079fe9284d4fead0/0129340059v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/b2/87b292e70b0a1e089df4ce513f65e26e/0129335117v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/75/2f757e49a508dfb8ad6bbd377a2379f5/0129340833v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0e/dc/0edcfea9a486d51a758dd08cbdd09b78/0129318414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/2a/cb2afb540665736b988cb2ce79081614/0129259116v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/da/36da77dde5e912fb5386b59e5ea9c696/0129306541v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/29/3f290828e65e68db0f1425841cf6ff14/0129277390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/29/7c29d56fa1aae218b0c3498445f54c3c/0129266429v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/a1/77a1ce3d959fe8b9ff137b6d1a4d0119/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/71/d471b829533544beff9c4c3385d141ea/0129321315v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/64400/64413/65.png)

:fill(fff,0)/p7i.vogel.de/companies/5f/04/5f0414928924c/logo-cms-automatisme-bd.jpg)

:fill(fff,0)/p7i.vogel.de/companies/66/62/6662fdfc82840/scio-logo-500px.png)

:quality(80)/p7i.vogel.de/wcms/fa/6e/fa6eea08395ae28f36486ddf83d2c9e2/0125393560v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/3a/203af4213c32d609f081938c34550db2/0128242156v2.jpeg)