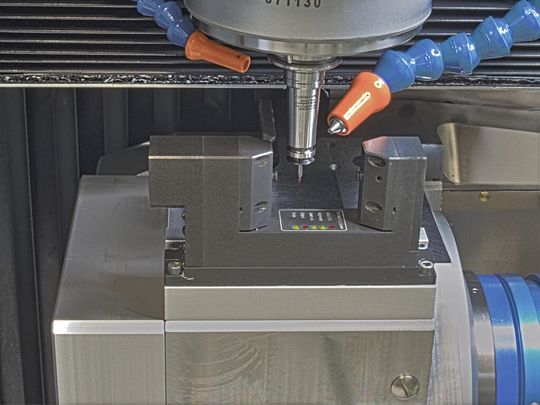

Blum-Novotest Laser-Werkzeugmesssystem für den Mikrometerbereich

Ein Lohnfertiger nutzt bei der Herstellung von Mikrobohrungen und bei der Fräsbearbeitung laserbasierte Messsysteme für die Werkzeugeinstellung und die Bruchkontrolle der empfindlichen Miniaturwerkzeuge. Dadurch ist es ihm möglich, schneller und mit höherer Präzision zu produzieren.

Anbieter zum Thema

Wer noch nie einen 30 µm dicken Bohrer gesehen hat, muss sich nicht grämen – den sieht auch sonst fast niemand ohne Lupe. Halb so dick wie ein Haar, das sind die Maßstäbe, in denen sich das Unternehmen W-Präzisionstechnik von Helmut Wandinger aufhält.

Fräswerkzeuge mit Laser-Messsystemen eingestellt und überwacht

Dort arbeitende Fünfachsfräsmaschinen fertigen Teile in nahezu unglaublicher Genauigkeit und Winzigkeit. Die laserbasierten Messsysteme von Blum-Novotest werden dabei für die Werkzeugeinstellung und die Bruchkontrolle der empfindlichen Werkzeuge verwendet.

Das Unternehmen W Präzisionstechnik führt als Lohnfertiger Fräsarbeiten im Mikrometerbereich aus. Zum Beispiel fertigt es Mikrodüsen ab 50 µm. Das sechs Mitarbeiter zählende Unternehmen hat einen Maschinenpark, der sich aus insgesamt sechs Fünf-Achs-Fräsmaschinen von Chiron, Mikron und Primacon zusammensetzt.

Das Spektrum der gefertigten Produkte ist – typisch für einen Lohnfertiger – so breit wie die Palette der Kunden, aus den Bereichen Elektrotechnik oder Medizintechnik. Es werden aber auch Teile für Klebstoffdosiersysteme oder für laseroptische Anlagen gefertigt. Lochblenden, Düsen und mikromechanische Bauteile finden sich ebenso wie Spezialanfertigungen im Auftrag von universitären Forschungseinrichtungen oder Fraunhofer-Instituten.

So fertigte das Unternehmen vor einiger Zeit Metallteile mit mehreren Hundert Vertiefungen, deren Durchmesser 30 µm betrug; der dazu benutzte Kugelfräser hatte einen Durchmesser von 10 µm. Auch Düsenmatrizen mit fast 1000 Löchern im Mikrometerbereich sind für den Lohnfertiger kein Problem.

Fertigung mit Mikrometergenauigkeit erfordert hohen Aufwand

Um diese Präzision im Mikrometerbereich zu erhalten, ist ein großer Aufwand notwendig. Die Fertigungshallen sind auf 0,1 °K genau klimatisiert und die Maschinen sind bis in das Maschinenbett hinein mit Temperaturfühlern ausgestattet. Bei großer Außenkälte kühlt das Maschinenbett aus, wenn die Maschine abgeschaltet wird. Dann muss das Bearbeitungszentrum mehre-re Stunden leer laufen, bis die gesamte Anlage wieder ein einheitliches Temperaturniveau hat.

(ID:32955940)

:quality(80)/p7i.vogel.de/wcms/d8/18/d81868342a47465e59d8bf370e7ac290/0129174070v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/76/89/768964f143be67f8aa765e1f3dec17eb/0129054589v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/97/53/9753c57b2d28e621efd09fe05b3d6186/0129160170v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/eb/7ceb78052f12028ba8a548e162f67147/0129159232v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/94/3c94d6abb059339d777d16af23684ad8/0129178383v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/5d/c45dc3b2cb353cfc1d4de531f14574c0/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/63/2d6321eeb5344cbf082af4a0c631fee8/0129165062v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/44/68441ee707cf4fc573b98f76f4799fde/0129129816v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/87/3c8768149464b21e021a96363b7aa1fe/0129036434v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/d3/96d36b67c843a3fb6ef6c71b4b29165b/0129022264v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/8d/598d875077866e282dac981d0e0ad74b/0129008196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/6c/6a6cbbe6b63120e50b3810574ee09ef4/0129157874v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/21/0e/210ee7fb06abc1fc3eb9351d5b4bcacf/0129138749v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/bb/3ebbd9036aa2f87b510f09a23f11367d/0129174070v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/c1/7dc1622bf9857dcdaf747eb66cc7b08d/0129083061v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dc/c2/dcc285d70dbd560a465ee6a94545a616/0129159658v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/e1/a5e175789a7f1ba518ea0620315a243c/bildquelle-20topregal-anfahrschutz-hubwagen-regale-klein-1100x619v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/fa/b6faed5cf7829ab261dd579e2c3cd0e8/0129130273v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1c/f5/1cf566b9ed1aeca90959f68e1262ddb8/0129117929v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/63/88/63887b860cf66/me-logo-400px.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/6d/696de2483d115/logo--fastems-rgb-horizontal.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/1d/7d1d288d4c1b30ad98cef3ddd76a065e/0127348114v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/aa/1eaa72b66bd25d450de2fe573b1df1da/0123008012v1.jpeg)