CFK-Zerspanung Werkzeug bestimmt Qualität beim Bohren von CFK und CFK-Verbunden

Je nach Anwendung und deren Anforderung bieten sich unterschiedliche Werkzeuge, Werkzeuggeometrien und -materialien für das Bohren von CFK und CFK-Metall-Verbunden an. Die im folgenden beschriebenen Prozessmodelle aus dem Bereich der Luftfahrt helfen kundenspezifische Lösungen schnell und mit wenig Versuchsaufwand zu entwickeln.

Anbieter zum Thema

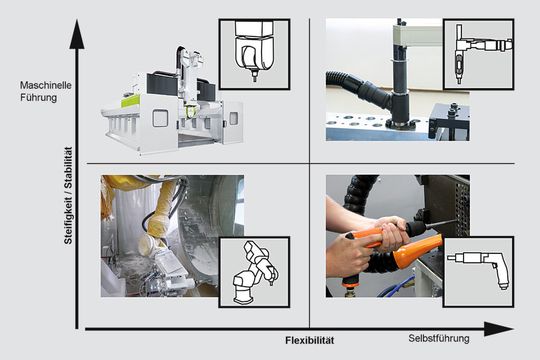

Beim Bohren von Stacks aus CFK-Titan-Verbunden dringt das Werkzeug üblicherweise erst in den Faserverbundkunststoff ein, danach wird durch Titan hindurch gebohrt. Bei dieser Werkstofffolge lässt sich die Bohrergeometrie auf die Span- und Gratbildung hin optimieren [1]. Mit Hochdruckkühlung und gerade genuteten Werkzeugen wurden die besten Ergebnisse erzielt. Bei der Minimalmengenschmierung (MMS) oder gar Trockenbearbeitung mit niedriger Schnittgeschwindigkeit und hohem Vorschub erzielen dagegen spiralgenutete Werkzeuge bessere Ergebnisse in Sachen Spanbildung und Spanabfuhr. Solche Bohrbedingungen sind auf halbautomatischen Anlagen Standard.

Bearbeitungsbedingungen an CFK-Anforderungen angleichen

Um optimierte Ergebnisse bei der Werkzeugstandzeit und der Prozessleistung zu erreichen, sollten die Bearbeitungsbedingungen den Anforderungen des jeweiligen Werkstoffs angeglichen werden. So hat Mapal die Stottervorschubstrategie (Pecking/Hiccup) erfolgreich getestet, um die Spangröße reduzieren zu können. Dazu wurde eine Bohrergeometrie entwickelt, die eine zyklische Vorschubunterbrechung ermöglicht, aber nicht zwingend erforderlich macht.

Eine weitere Möglichkeit zur Verlängerung der Werkzeugstandzeit und zur Steigerung der Arbeitseffizienz ist der Anwendung von PKD oder von CVD-Diamantschichten. Hierbei sollten maximale Schnittgeschwindigkeiten von 30 m/min nicht überschritten werden [2]. Andernfalls werden die Diamantschneiden mit dem Werkstoff Titan zu Titankarbid (TiC) reagieren [3].

Halbautomatische Vorschubeinheiten zum Bohren in H8-Qualität

Charakteristisch für große Werkzeugmaschinen ist ein Maximum an Stabilität und Dämpfungsverhalten. Jedoch können Werkzeugmaschinen große Bereiche entlang des Flugzeugrumpfs nicht erreichen. Aus diesem Grund kommen bei Rumpfschalen halbautomatische Bohrvorschubeinheiten zum Einsatz. Sie werden in einer Vorrichtung über der geplanten Bohrung positioniert und zum Beispiel mithilfe eines Bajonettverschlusses verriegelt.

(ID:32077130)

:quality(80)/p7i.vogel.de/wcms/36/be/36be58c2b8369068b22186321bcfb612/0129306951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/22/0d22e10d8dcde0a8e932466c367b2ae3/0129039787v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/95/e19541f93c0429b6070a5ff0d8ad9314/0129520414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/f0/fcf09d95bcc6f98be61f5a43d21a5ca6/0129509125v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5e/60/5e60d37e6177a/phorn-socialmedia-rgb-quadrat-2018-07-11.png)

:fill(fff,0)/p7i.vogel.de/companies/67/c9/67c9b10002572/asecos-box-weiss-250x250px.png)

:fill(fff,0)/p7i.vogel.de/companies/65/ef/65ef092d7640b/mt-logo-rgb.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/e1/2fe12f51dc35361ba9e528ee81065179/0123095502v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ae/b5/aeb5b56d19aec0b039438d9120e07480/0128273113v1.jpeg)