Additive Fertigung „Wir bewegen das Objekt frei um den Druckkopf“

Wissenschaftler der Technischen Hochschule Köln haben gemeinsam mit der Industrie ein neues 3D-Druck-Verfahren entwickelt: Der mehrachsige 3D-Druck soll eine Zeitersparnis von bis zu 80 % sowie eine Festigkeitssteigerung des Bauteils von bis zu 28 % erzielen.

Anbieter zum Thema

Vorstellung und Realität liegen oft weit auseinander – so auch bei der Additiven Fertigung. Wer glaubt, der 3D-Drucker „spucke“ das perfekte Bauteil einfach fertig aus, der irrt. Die gedruckten Produkte müssen in der Regel aufwendig nachbearbeitet werden und haben schlechte mechanische Eigenschaften.

Ein Forscherteam der Technischen Hochschule Köln und des Unternehmens Grip Handhabungstechnik wollen die Additive Fertigung auf ein neues Level hieven: Sie haben ein mehrachsiges 3D-Druck-Verfahren entwickelt, das nicht nur zeitsparender als bisher bekannte Vorgehensweise sein, sondern auch eine höhere Festigkeit beim Werkstück produzieren soll.

Gelenkarmroboter mit sechs Achsen

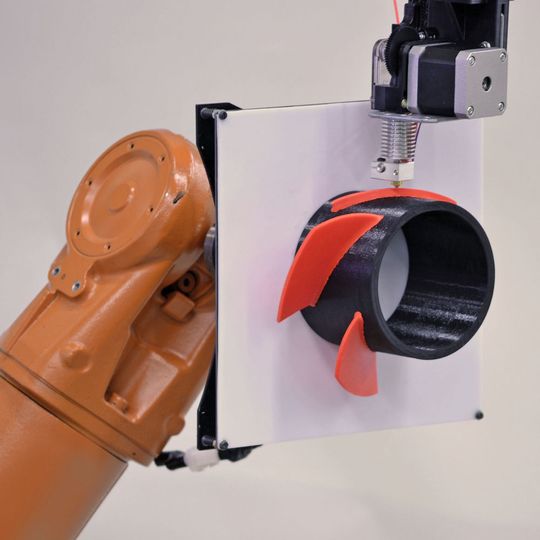

„In unserem Forschungsprojekt setzen wir auf einen mehrachsigen Druckvorgang statt der bislang verwendeten drei Achsen“, erläutert Prof. Dr. Ulf Müller, Leiter des Labors für Fertigungssysteme der TH Köln. Der Unterschied besteht darin, dass beim dreiachsigen Druck das Werkstück fixiert ist. Im neuen Verfahren wird das Werkstück von einem Gelenkarmroboter mit sechs Achsen geführt, der Druckkopf kann seine Position zudem auf einer weiteren Achse verändern. „Wir bewegen das zu fertigende Objekt also frei um den Druckkopf“, verdeutlicht Müller.

Der herkömmliche 3D-Druck benötigt Stützstrukturen, um frei schwebende Elemente des Bauteils so lange zu stabilisieren, bis der geschmolzene Kunststoff ausgehärtet ist. Diese müssen anschließend aufwendig mechanisch oder chemisch entfernt werden. Zudem können sie nicht recycelt werden, was unnötig hohe Materialkosten sowie eine erhöhte Bearbeitungsdauer durch zusätzliche Arbeitsschritte zur Folge hat. Zudem wird ein Objekt bislang dadurch erzeugt, dass Kunststoffbahnen horizontal aufeinander aufgetragen werden. Diese sind nicht den Belastungen entsprechend angelegt, denen das Objekt später ausgesetzt ist. Deshalb können im Einsatz die Strukturen im Extremfall versagen.

3D-Druck ohne Stützstrukturen

„Der größte Vorteil unserer Vorgehensweise ist, dass wir nicht mehr darauf beschränkt sind, einen Körper ausschließlich von unten nach oben aufzubauen. Wir fügen das Material immer dort hinzu, wo es entsprechend der Fertigungsstrategie am sinnvollsten ist“, erklärt Müller die Veränderung. Das Objekt kann laut Müller deshalb so gefertigt werden, dass überhängende Strukturen immer durch das Werkstück selbst gestützt werden. Zusätzliche Stützstrukturen sollen so weitgehend unnötig werden. In Tests soll die Methode eine Zeitersparnis von bis zu 80 % erbracht haben.

Zudem wird es nach Aussage der Entwickler nun möglich, die Kunststoffbahnen exakt nach den späteren Belastungsrichtungen und den daraus resultierenden bauteilinternen Spannungen auszurichten. So würde künftig etwa zunächst der innere Kern komplett erstellt und anschließend eine Außenschicht beanspruchungsgerecht aufgebracht. Besonders belastete Bauteile könnten durch mehrere, um 90° versetzte Schichten verstärkt werden und seien robuster, wenn das Objekt im Gebrauch gebogen oder verdreht wird. In Laborexperimenten soll dieses Vorgehen die Festigkeit um bis zu 28 % gesteigert haben.

Das Forschungsprojekt wurde über das Zentrale Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Energie (BMWi) gefördert.

(ID:44687624)

:quality(80)/p7i.vogel.de/wcms/60/47/60477af103d84e40fafaf577340d96b9/0129553322v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b0/62/b062463ab111bfa1f4e9b9037de3bbf5/0128311235v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/01/fe0191223d6cfe28be5b3b3c85277db5/0129330806v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/be/36be58c2b8369068b22186321bcfb612/0129306951v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/b0/04b09bc2e573b4be9a73ccddfe7c7d6f/0129538276v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/98/71/98711e98f108b173930dcfb6c88a2137/0129536828v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/61/e661c51ff6e201e42e956beb18df42a4/0128974434v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3e/7d/3e7db4824d355c20d965bbc3ae0f985e/0129246824v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/be/18bea4a98c3871c04255a696209a63c5/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/ed/34ed39add2e086694f96d8d4cbb3ef4a/k-c3-bcbler-20atomic-28c-29chris-20eder-20media-203-2100x1182v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/95/e19541f93c0429b6070a5ff0d8ad9314/0129520414v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/bf/cdbf89028ff3c998b2ff070e604d72ed/0129509564v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/130700/130777/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/67/80/6780c449a3e8d/franke-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b9/60b9e221ddd25/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/f0/e1f060741a38ad5197cdc9382c7debf9/0125978393v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e6/0e/e60e77fc277e05cdaf2588f093e4520b/0126386859v1.jpeg)