Drucklufttechnik Kontinuierliche Prozessüberprüfung kann Druckluftkosten stark senken

In einem kontinuierlich gewachsenen Betrieb sind alle Prozesse, insbesondere die in der Peripherie zur eigentlichen Produktion, immer wieder zu überprüfen und zu aktualisieren. Andernfalls kann es zu unerwünscht hohen Produktionsnebenkosten kommen.

Anbieter zum Thema

Eine Analyse im Thyssen-Krupp-Werk in Mexiko ergab, dass jährlich circa 25.000 US-Dollar mit kleinen Reparaturen und Instandhaltungsmaßnahmen allein bei der Druckluft einzusparen sind. Darüber hinaus können weitere Einsparpotenziale in der täglichen Produktion realisiert werden, wenn in die Druckluft-Anlagentechnik investiert wird. Aufgabe war es, das Druckluftleitungsnetz zu analysieren, auf Schwachstellen zu überprüfen und Verbesserungsmöglichkeiten für einen minimalen Verbrauch an Druckluft im Normalbetrieb aufzuzeigen.

Zu Beginn fehlten sogar korrekte Pläne der Druckluft-Rohrleitungen

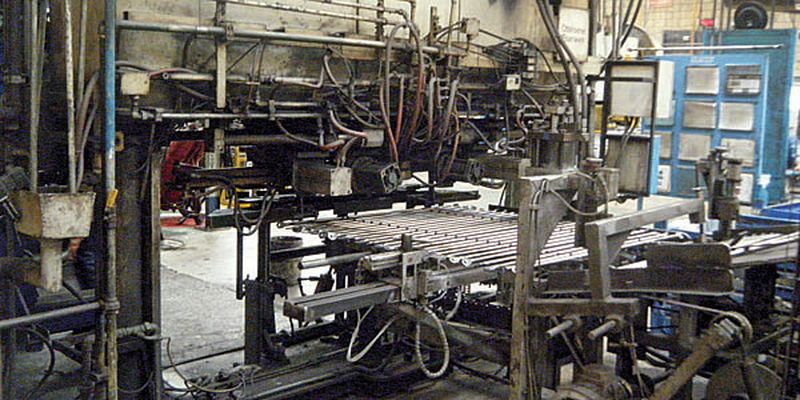

Das Unternehmen Thyssen-Krupp Bilstein Sasa S.A. de C.V. produziert am Standort in San Luis Potosí Federn und Stabilisatoren für die Automobilindustrie. In den zehn Jahren seit seiner Gründung ist das Werk sukzessive gewachsen und mit ihm sämtliche Versorgungssysteme. Wie in fast allen schnell wachsenden Produktionsanlagen wurden die Veränderungen nicht kontinuierlich in den Zustandsplänen der Firma vermerkt. Dadurch waren also auch zu Beginn des Projektes keine korrekten Pläne zu den Rohrleitungen der Druckluft vorhanden.

Druckluft ist ein häufig genutzter Energieträger in der Industrie, da

- Engpassleistung kurzfristig verfügbar ist,

- Drehmoment und Kraft am Einsatzort gut geregelt werden können und

- geringe Vibration sowie

- niedriger Schallpegel ein gutes Werkzeughandling versprechen. [1]

Von der Erzeugung bis zum Endverbraucher entstehen in der Regel aber Druckluftverluste an mehreren Stellen des Druckluftnetzwerkes, weshalb Druckluft im Vergleich zu allem anderen Energieträgern der kostenintensivste ist.

Zur Analyse des Druckluft-Netzwerkes standen in Mexiko folgende Verfahren zur Verfügung:

- visuelle und akustische Prüfung,

- ein einfacher Ultraschalldetektor von Exair,

- Verbrauchsmesszähler von CS Instruments.

Im Rahmen der Ist-Analyse wurde im ersten Schritt ein Rohrleitungsplan erstellt, in dem der Hauptleitungsring und die Prozesszuleitungen verzeichnet wurden. Parallel wurden Arbeits- und Stand-by-Zeiten der Kompressoren erfasst, der Druckluftgesamtverbrauch wurde an einer Durchflussmessstation mit Verbrauchszähler hinter dem Tank ermittelt, in den die Kompressoren fördern.

Nach Erstellung des Rohrleitungsplanes ist es sinnvoll, den Weg der Druckluft vom Ort der Entstehung bis zum Verbraucher zu analysieren. Begonnen wird mit den Kompressoren als solchen.

(ID:34973500)

:quality(80)/p7i.vogel.de/wcms/b6/bc/b6bc80968be23891c9bf8abe366ba00a/0129493056v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/92/8492b08044103df6a562944c5aa0d608/0129486952v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b8/db/b8db49b59a224aedf1be39399163c9c7/0129486167v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4a/c3/4ac31a696b47370446506404c024b55b/0129485561v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/04/2604935ae9b0c5f56cdc4083c2ddde27/0129499926v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/ef/70efdb3bb0c9500b06da45100cdce2e6/0129496821v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/61/96612acdc5ddddf4c163dda103706e06/0129493778v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/75/37751520372cd2fe81a1f25f91f51ded/0129477297v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/03/35036025e0947db8960ef67b6e2da2b7/0129445549v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/29/8d29aad9fbd3a174520d56d12059c6e9/0129430566v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/eb/8ceb3fff655ee9ff17a2de98bd722d2d/0129426354v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/03/5403e7bbfccb089360b5bae8bb9c8d8c/0128955003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/68/596871061c4625f44efa1284d2be9725/0129488398v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/4f/614fcbc4fb9dfb34243fa7c176213ccb/0129485509v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/3b/583bb50b4cc724b89d0c1f9122892c33/0129488006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/ec/a1ec7f30f6f291cc690c057b2c27977a/0129479897v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/de/5adeaf8be29fd18ea55073a95a0a1d77/0129456379v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/be/a3be846dedbbeba501fcc066efe948bb/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/6d/576d4dea29a60e22bb5e4cd780a12c16/0129396098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/66/3166d408c9474503afde3b47ff2e23f6/0129461098v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/11/541125b2d206c7532437b6bf0a98b6de/0101144676v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/5c/485cf545f728e4b0164b832dae7f63ec/0109052935.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/9e/969e5b78fe8a0ba6088913a107471566/0109295155.jpeg)

:quality(80)/p7i.vogel.de/wcms/ca/20/ca20f03bcb7e0b46d69495ad92782048/0105054936.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/68/ad686af5ee4741080947c59865ce7570/0129364054v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/db/71db5e0c1a21d4e9592b214f397ecf15/0129485446v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/0b/cc0bbcb973719954c5272ec4d6fa0ce4/0127386265v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c4/74/c4741bb9b5a99f4172594e5891972055/0127325727v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/93/0d9352da2f882b748309aab18f143489/0127031928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b4/f0/b4f00e6ead40710880bdadd10441a9d9/0113143253v7.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/87/6e87e1dfb16bb4b745bd5dd5b9a613e2/0129426378v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9d/c6/9dc65fd44e7e479e370409a026ff8aa4/reinraum-fuer-pharma-und-medizintechnik-anforderungen-erfuellen-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/69/fb690a68ac9e813f7d1300075a75007e/high-tech-produkte-fertigen-modulare-betriebsmittel-als-vorteil-800x450v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/c2/2ec20521d62b2ad02724fedce6fef527/aluprofil-konstruktion-software-fuer-maximale-zeitersparnis-800x450v1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/61/d2/61d2b7c9c2206/jung-logo.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/65100/65191/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/56100/56125/65.jpg)

:quality(80)/p7i.vogel.de/wcms/8d/3e/8d3e6e793df232ca438eae434493036d/0123534363v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/6a/8f6aa038cbfdfa979a57dbdcc0bca08b/0122917969v2.jpeg)